摘要:为解决某煤化工企业高含盐有机废水处理系统存在的“盐不平衡”、“水不平衡”问题,达到高含盐浓水提浓减量的目的,对DTRO装置处理高含盐有机废水进行了技术论证和中试试验,其产水水质、处理能力和运行周期均满足使用要求,并在此基础上对原卷式反渗透膜装置进行工程改造,改造后运行效果良好,解决了原系统存在浓水不平衡问题。

关键词:煤化工;膜浓缩;DTRO;高含盐有机废水;零排放;蒸发结晶

煤化工项目废水处理近“零排放”是发展趋势,也是降低水耗的重要途径,而随着浓缩倍数的逐步提高,膜系统的安全稳定运行成为重要制约瓶颈问题[1]。煤化工项目生产废水中COD、NH3-N、酚等污染物含量高,是典型的难降解废水,废水生化处理后经过不断浓缩分级回用,实现提浓减量,最终浓水进行蒸发结晶,实现废水零排放。

碟片式反渗透(DTRO)膜组件构造与传统卷式反渗透膜元件有着截然不同,DTRO膜有卓越的抗污堵能力,对废水水质有更好的适应能力,可处理TDS质量浓度达50000mg/L的废水,且浓缩比可以达到80%~90%[2],是经济可行的高盐废水提浓技术。DTRO在垃圾渗滤液处理和脱硫废水零排放处理中应用较多[3-5],在煤化工高含盐有机废水处理中应用较少。DTRO可以直接处理高含盐有机废水,且出水标准高、系统运行稳定可靠[6],在零排放废水处理中有较好的应用前景。本研究重点介绍了某煤化工高含盐有机废水采用DTRO工艺浓缩减量化的技术论证与中试试验结果,以及改造工程中DTRO工艺的主要处理设备和设计参数。

1工程概况

某煤化工企业以褐煤为原料,采用鲁奇碎煤加压气化工艺生产天然气,其生产废水是典型的难降解废水,经过前端生化处理、深度处理、中水回用处理后,浓水经过膜浓缩系统进行浓缩减量化处理,最终浓水进入蒸发结晶进行结晶处理,各系统产水分质回用。原膜浓缩系统采用超滤-纳滤-反渗透-浓水反渗透工艺,并采用传统卷式反渗透膜技术进行最终提浓减量,由于浓水中有机物、盐、挥发性物质等浓度很高,水质成分更加复杂[7-8],该技术在最终膜浓缩阶段运行困难,膜性能衰减严重,回收率、脱盐率低,制水周期短,污堵严重,导致大量浓水回流,影响整个水处理系统的盐平衡和水平衡。经过技术论证和中试试验,对原浓水反渗透单元进行改造,增加了DTRO膜浓缩装置,将最终浓水量减少50%,含盐量提高1倍。

2高含盐有机废水处理工程改造

2.1高含盐有机废水水质

原系统存在浓水不平衡及浓水回流现象,导致其浓水反渗透进水电导率等指标很高,是典型的高含盐有机废水。具体水质指标如表1所示。

2.2技术论证

DTRO膜进水盐质量浓度为10000~50000mg/L,回收率可超过80%,进水COD的质量浓度一般为10000~35000mg/L,可直接处理垃圾渗滤液,操作压力可以达到15MPa,出水水质稳定。而卷式反渗透膜进水盐质量浓度为5000~10000mg/L,理论回收率为65%~70%,对进水COD浓度要求较高,一般要求低于100mg/L,特殊应用场合不能提供质量保证,运行操作压力较低[9]。

综上,DTRO膜对比传统卷式反渗透膜优势明显。本项目原设计使用传统卷式反渗透膜,实际运行过程存在很多问题,不仅影响整个系统的安全稳定运行,而且膜元件使用寿命远低于设计寿命,基本在1a左右,运行期间性能衰减严重,污堵很快,2~5d就要清洗,运行成本大幅度增加。从技术和相关工程应用结果分析,DTRO膜可应用于煤化工废水的最终提浓减量。

2.3中试试验验证

通过中试试验考察DTRO膜装置是否适应本项目高含盐有机废水的处理,是否满足实际生产需要;膜装置实际运行周期、清洗周期、清洗时间等是否达到设计要求;在设计回收率和处理能力的条件下,膜装置产水指标、脱盐率等是否达到设计要求;统计分析中试试验运行数据,分析出现异常情况的原因,得出最佳运行条件和控制参数,确定改造的最佳工艺流程。

2.3.1试验工艺

将原膜浓缩系统最终混合浓水作为中试试验装置进水,并每天定时取样分析进出水水质指标,进行为期45d的中试试验。

DTRO中试试验设备包括:加酸装置,阻垢剂添加装置,保安过滤器。装机功率为8kW,电源电压为380V,设备尺寸L×W×H=2900mm×1500mm×1900mm,最大运行压力为6.5MPa,最大处理量为1t/h。搭载3支膜柱,第1、2支膜柱由高压泵直接供水,浓水进第3支膜柱,膜组件性能参数与改造后膜组件参数相同,设备配置电导率仪、流量计、压力表等仪表。

2.3.2试验结果

(1)中试装置试验运行期间,进水水质较恶劣,TDS最高质量浓度为23000mg/L,总酚质量浓度为210mg/L,COD最高质量浓度为3000mg/L,DTRO装置pH值调整为6.5以后,可稳定运行15d以上,此阶段前端卷式膜运行约2~5d,说明DTRO膜具有一定的抗有机物污染和结垢离子污染的能力。

(2)原设计DTRO滤芯精度为10μm级,因进水悬浮物浓度较高,滤芯污堵较快。根据DTRO装置耐污堵特性,将滤芯精度调整为50μm级,滤芯污堵频率下降,可运行15d以上,且对膜系统影响较小。

(3)由于进水碱度较高,在pH值为6.5左右时,DTRO装置运行较稳定,产水中夹带大量气泡,存在损伤膜系统的隐患。运行一段时间后,拆检2支膜柱进行观察,从表观并未发现膜片及导流盘有损坏现象,但不排除长时间运行存在损伤的隐患,需要在DTRO装置前端增加脱碳器降低碱度。

相关知识推荐:水处理方面的科技核心期刊

综上,DTRO技术适用于本项目煤化工废水最终提浓减量处理的要求,可为多效蒸发进水提浓减量提供有力保证。装置运行稳定,较前端卷式膜运行周期大幅提升,同时大幅减少现有运行人员工作量。

3工程改造设计

3.1设计水量、水质

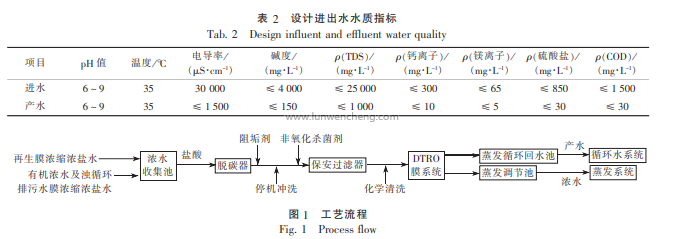

工程设计总处理水量为120m3/h,共3套DTRO装置,单套DTRO装置设计进水水量不小于40m3/h,回收率为50%。设计进出水水质如表2所示。

3.2工艺流程及说明工艺流程如图1所示。

再生废水膜浓缩产生的最终浓盐水,水量为80m3/h;有机浓水及浊循环排污水膜浓缩产生的最终浓盐水,水量为40m3/h。两股浓盐水混合后,首先进入浓盐水收集池,经原水泵加压后,进入脱碳器装置,通过加酸调节pH值降低碱度,脱除CO2,出水通过泵提升至管道混合器与阻垢剂、非氧化性杀菌剂混合后,进入保安过滤器,出水经高压泵进入DTRO膜处理单元,DTRO设计处理能力为120m3/h,回收率为50%,脱盐率大于95%,膜处理产水进入蒸发循环回水池回用,浓水进入蒸发调节池进一步处理。

3.3主要处理设备和设计参数

(1)脱碳器装置。脱碳器水箱尺寸为3212mm×4000mm,容积为30m3,碳钢衬胶;除碳器直径为1800mm,碳钢衬胶;填料层高度为2500mm,采用空心纤维球填料;除碳风机,风量为2240~4480m3/h,扬程为1.1kPa;原水泵2台,卧式离心泵,流量为120m3/h,扬程为0.35MPa;进水pH值控制在6.0~7.0,碱度去除率控制在75%以上。

(2)DTRO装置。DTRO装置运行为全自动运行方式,包括冲洗、加药、化学清洗等。由DTRO系统、加药装置系统、冲洗系统、化学清洗系统、阀门、各类仪表和控制检测元器件、控制系统及必要的设备附件组成。本项目设计3套DTRO膜装置,并联运行,单套DTRO膜装置设计参数见表3。

3.4处理效果及运行成本

该项目于2018年12月开工建设,2019年4月投运。经过1a多的运行,对系统设备在运行、化学清洗、控制系统、DTRO系统等各方面进行了综合检测。DTRO单套处理量控制在38~40m3/h,回收率控制在48%~50%,进水电导率不超过20000μS/cm,其产水电导不超过1000μS/cm,浓水碱度不超过1000mg/L,运行效果完全达到设计要求。DTRO膜装置清洗周期在15d以上,解决了原系统存在的浓水不平衡问题,同时整个废水系统盐不平衡和水不平衡问题得到有效解决,达到蒸发系统进水提浓减量要求。本项目投资2900万元,吨水产水运行成本为1.246元。

4结语

(1)工程改造后,最终浓水量从120m3/h降至60m3/h,含盐量从原设计的18000mg/L上升到36000mg/L左右。DTRO产水COD去除率约为90%,氨氮去除率约为80%,脱盐率可达到95%以上,膜系统清洗周期在15d以上。

(2)本工程改造解决了原系统存在处理水量低,浓水不平衡回流,进水电导率高,膜系统运行周期短,清洗频繁等一系列问题,整个水系统的盐平衡和水平衡问题得到解决,一些影响废水处理效果的瓶颈问题迎刃而解。原废水生化处理进水电导率从4500μS/cm降至1700μS/cm左右,膜浓缩进水电导率从原来的12000μS/cm降至7500μS/cm左右,整个废水处理系统运行工况转好,各级回用水电导率指标下降明显,膜系统运行周期大幅延长,整个水系统处于良性循环。

(3)工程改造后,最终浓水含盐量翻倍和水量减半,以及碱度等指标降低,不仅有利于后续多效蒸发装置的安全稳定运行,更加有利于结晶系统的稳定出盐。新增DTRO装置具有工艺稳定性强、维护简单、能耗低、出水水质好、运行灵活、便于维护、自动化程度高等特点。——论文作者:曹迎军

转载请注明来自:http://www.lunwencheng.com/lunwen/lig/19858.html