摘要:超高压水切割是近几十年来迅速发展的一项新技术。利用Labview软件平台设计了超高压水切系统振动的测试系统,并通过数字滤波处理获得振动波形。检测振动参数,有助于对产品的性能和设计进行理论研究和进行出厂检验;有利于提高产品的测试精度、效率。这对提高产品质量、保证其安全性、降低生产和维修成本、延长产品寿命都具有重要的理论和现实意义。

关键词:水切割系统;虚拟仪器;数据采集;数字滤波

根据国家标准,在压力设备的分级中,压力在16~32MPa为高压;压力大于32MPa为超高压[1]。然而,在水切割领域内把高于200MPa的水压称为超高压。超高压水切割又称水刀,它是将普通的水经过增压器后所产生的高能量水流,再通过一个极细的红宝石喷嘴(Φ0.10~0.35mm),形成速度约为800~1000m/s的高速射流,俗称为水箭,可用来切割不同材质的材料。调整水射流的压力和流量,可以用水射流来清洗各种物体,如除胶、除漆、除锈等[2]。由于超高压系统是由油泵电机和水泵电机在增压器中往复运动,因此会产生振动。由于振动会使螺钉松动甚至脱落,造成机器不能正常工作或者发生事故,因此,测量振动具有重要意义。

1设计方案

本文是基于Labview软件设计的超高压水切割系统振动的测试平台而做出研究的。Labview(Laboratoryvirtualinstrumentengineeringworkbench实验室虚拟仪器工作台)是美国NI公司生产的一种图形化编程语言的开发环境,它广泛地被工业界、研究所和实验室所使用,又称虚拟仪器[3]。最初Labview应用在自动控制领域,现阶段已经被视为标准的数据采集、检测系统和自动控制软件。Labview软件编程语言相对于其他的C和BASIC语言都较为简单直观,而且指令较为丰富。数据采集通道多,数据处理能力强大,也具有实时显示、存储和回放等功能,它突破了传统仪器的缺陷。同时,Labview软件内部也集成了Datasocket和TCP/UDP网络协议,远程面板等能实现远程数据采集和处理。另外,Labview软件进行数据采集和处理是在计算机中进行,所以速度远超过单片机。

相关知识推荐:怎么能快速发表论文

本文设计的数据采集系统,用振动传感器把原始的振动信号转换为数据采集设备能够识别的电压信号。由于外界环境干扰等因素输入的电信号并不便于直接测量,所以要加入信号调理模块进行放大、滤波和隔离处理,这样使得数据采集模块对信号进行精确测量。数据采集卡能够将模拟的电压信号转换为数字信号送给计算机进行处理,同时也能将数字信号转换为模拟信号进行输出。最后,利用Labview在计算机中编程实现数据波形显示、存储或者回放等。本文选用的振动传感器是江苏联能电子技术有限公司生产的螺栓固定型CA-YD-128加速度传感器采集振动信号,数据采集卡选用美国NI公司生产的基于PCI总线技术的NI6024E数据采集卡信号调理选用美国NI公司SCXI-1125,数据采集和信号处理统称为DAQ板卡,驱动程序是Labview软件自带的与计算机硬件连接程序。数据采集系统原理如图1所示:

2数据采集

2.1超高压水发生原理

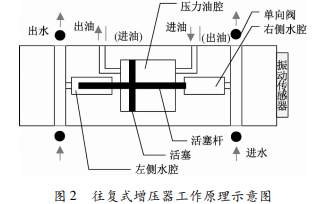

超高压水切割系统的核心是水增压器。增压系统是以往复式增压器为中心的,低压水从增压器入口进入高压缸,在高压缸中低压水完成了增压过程。往复式增压器的结构如图2所示。具体工作过程是:当液压油作用在高压缸中的活塞时,活塞杆也在作用水腔里的水,水压等于油压乘以活塞有效面积除以活塞杆的面积,通常活塞比在20到30之间,在普通的油泵压力为20MPa时,水的压力达到500MPa左右。

2.2振动传感器

测量振动信号时,通常选用电涡流位移传感器、压电加速度传感器或集成加速度传感器。加速度传感器基本工作原理是根据牛顿运动定律,当加速度计受到振动或冲击时,由于惯性的作用,质量块施加给振动传感器敏感元件的力F与a成正比,而压电晶体则产生与受力大小成正比的电荷量。通过测量晶体上的电荷变化量,可测得惯性力F,进而可测得振动的加速度值。本文选用CA-YD-128加速度传感器采集振动信号,灵敏度:10mv/g;工作电压:12~24V;工作电流:2~10mA;量程:-50~50g;频响范围0.5~8000Hz。安装如图2所示。

2.3采集程序设计

在本测试系统中,数据采集的程序设计是在LabVIEW中调用编程模块VI,主要分为以下四步骤,流程图如图3所示。

1.对相关的参数进行设置,创建采样任务句柄;

2.调用采集卡函数,创建任务句柄,设置采样通道和采样频率;

3.依据由函数入口参数传递的采样个数,调用采样函数,采集数据。

2.4任务结束,清除任务句柄

超高压水切割系统振动传感器输出的信号都是直流电压信号,因此就是要采集测试系统中相应的模拟通道中电压和电流的大小。如果只采集某个时间点的电压值,由于诸多原因,该时间值所采集到的电压值会发生跳跃,从而不能真正反映此刻的真实压力值。为此,本文采用在一段时间内采集多个点上的电压值,然后再对其取平均值的办法来提高数据采集的精度。图4是利用Labview软件设计的模拟信号采集程序。

创建DAQmxVI获取模拟输入信号的步骤如下:

第一步:新建一个VI,在程序框图窗口中,通过添加DAQmxCreateVirtualChannel.vi创建虚拟通道,在下拉菜单中选择模拟输入类型为AIVoltage。Dev1/ai0:1指定物理通道为DAQ设备1的模拟输入通道1;Minimumvalue和MaximumVlaue设置模拟输入信号的下限和上限值。Units指定压力测量单位为MPa。

第二步:添加DAQmxTiming.vi,在其下拉菜单中选择SampleClock配置采样参数。rate指定每个通道的采样率;ContinuousSample指定采样类型为连续采样;Samplesperchannel指定连续采样时缓冲区间大小。

第三步:添加DAQmxStartTask.vi启动任务,随后添加DAQmxRead.vi读取信号样本。在下拉菜单中选择Analog2DDBLNchanNsamp读取模拟输入多通道多样本2维波形数据,读取输出数据DataWaveform显示波形,然后按照每个通道占一列的方式将它们存入二维数组,按照初始设置的测量信号与数据采集卡通道的对应关系,通过数组索引将某一测量信号提取出来,最后通过合并信号.vi在一个波形中显示。在DAQmxRead.vi外添加循环结构,实现连续读取样本;numberofsamples设置每次循环读取样本数。

第四步:添加DAQmxStopTask.vi和DAQmxClearTask.vi关闭和清除任务,并添加SimpleErrorHandler.vi提示错误信息。

3数据处理

在超高压水切割系统实际测试过程中,由于外界环境的干扰,采集卡和信号调理模块等硬件电路本身存在性能不理想以及数据量化等问题,采集到的信号将不同程度地夹杂着一定的噪声,尤其是工程测试中最常见的工频噪声干扰。又由于在实际测量中有多种不同类型的信号,而且有些信号很弱,因此噪声干扰影响将很大。在软件上,通常为了减少干扰信号对采样值的影响,提高采样数据的可靠性,对采样数据进行处理[4-5]。对超高压水切割测试系统振动采集来说,采用振动传感器采集振动信号时就可以使用数字滤波器,因为传感器的电压是缓慢的直流信号,因此,只要设计一个低通滤波器,让其通带范围在0~10Hz就可以实现滤波功能。因为很大一部分的干扰来自周围的50Hz工频干扰以及它的谐波。通常对有用信号处于不同频带的噪声应采用加窗、数字滤波等方法处理。

超高压水切割系统振动信号使用DFT和FFT分析给定时域信号的频谱时,采样数会受到限制。这是因为分析算法假设时域信号的第一个周期为采样信号,随后将周期性复制这个采样信号以生成周期性波形,从而导致周期间信号不连续并引起突变,造成“谱漏”现象。这些突变导致在频谱中不存在的高频,从能量的角度来看,好像是某个频率的能量“泄漏”到了其他所有频率中了,即所谓的“谱漏”。

为解决谱漏问题,一般有两种方法:一是无限延长采样周期,从而获取从-∞~+∞的无限个时间记录以得到理想的FFT解,由于实际应用时不可能无限延长采样周期,因此该方法不现实;二是采用加窗技术,这是一种实用的方案。由于谱漏主要取决于突变的幅度,突变越大,谱漏越多,因此加窗技术的原理就是将原始采样波形乘以一个幅度变化平滑且边缘趋零的有限长度的窗来减小每一个周期边界处的突变[6]。

本文使用巴特沃斯低通滤波器滤除噪声分量,从而达到提取振动波形的目的。最后,通过FIR加窗滤波器.vi进行滤波。数字滤波器的程序面板和前面板分别如图5(a)和(b)所示。在前面板中,显示了采集的原始信号,利用FIR加窗滤波器.vi处理后的信号,先利用巴特沃斯低通滤波器滤除噪声再用FIR加窗滤波器.vi处理后的信号,可以看出,滤波后更加接近真实值。

4总结

针对如何改善超高压水切割系统的性能和质量这一水刀专家和水刀研究者共同关注的问题,本文提出了基于Labview的超高压水切割系统的数据采集与处理。利用先进的测试软件开发了数据采集系统,该系统稍加改变能够灵活地应用于测试其它参数之中。该数据采集系统在南京大地水刀公司的水切割系统中得到测试。实践表明,能够准确地测得振动的原始数据,提高产品质量、保证其安全性、降低生产和维修成本、延长产品寿命。——论文作者:林涛,王彦璋,苏礼,李本印

转载请注明来自:http://www.lunwencheng.com/lunwen/lig/20848.html