摘要:线切割加工技术又被称之为数控电火花,线切割技术是在加工的过程中通过移动的细金属导线作为工具电极,然后在金属丝和工作件之间增加脉冲电流,从而产生放电腐蚀完成整个加工的工艺技术。在线切割加工工艺技术当中,零件图的正确绘制以及程序的完整编程,还有就是零件的找正以及装甲对于加工所产生的影响都是非常重要的。基于当前的线切割加工工艺技术发展水平来看,电机以及机械等多个加工领域当中该基础的应用都越来越普遍,所以对线切割加工技术及应用进行研究及探讨,对于该技术的未来发展具有一定积极作用。

关键词:线切割;加工工艺;应用

0引言

对于线切割加工工艺技术来讲,是上个世纪中期被苏联人所发明的一种加工方法,最开始这种方法被称之为电火花加工方法,在上个世纪50年代开始引入我国机械加工领域当中,在机械加工需求不断提升的过程中,线切割机床的生产以及相关技术也得到了飞速发展。在当前社会多个加工领域当中,先切割加工技术的应用都发挥了非常显著的作用,无论是在加工效率还是在加工质量等方面,都起到了非常好的效果。所以针对线切割加工技术及应用进行研究和探讨是非常必要的。

1线切割加工机床的简介在线切割加工工艺技术应用的过程中,机床是非常重要的,也是线切割加工工艺的主要载体,对于早期的线切割

放电机床来讲,是在上个世纪中期由苏联人所发明的。我国是在上个世纪中期开始将线切割放电机引入到我国机械加工领域当中的,随着我国改革开放以及对机械加工工艺要求的提升,对于线切割机床的生产以及技术等都提出了更高的要求,所以线切割相关机床的精度要求也在不断提升,自从我国进入上世纪80年代后期,线切割相关技术的发展非常迅猛,所取得的成就也非常突出。

2线切割机床类型以及应用范围

2.1线切割机床类型

在当前的线切割机床领域当中,对机床进行分类时,主要可以分为方向类以及速度类这两种,第1种是快走丝线切割机床,这种线切割机床的走私速度控制在8~12米每秒。第2种机床则是慢走丝线切割机床,这类机床的加工走丝速度要低于0.2米每秒。对于这两类线切割机床来讲,第1种机床的最主要特点就是加工速度更快,能够进行快速加工以及批量加工。而第2种机床最主要的优点就是在加工过程中精度非常高,能够进行精密零部件的加工。因为上述特点,所以第2类机床的造价相比较于第1类机床来讲也要高很多。

2.2线切割机床的应用范围

对于线切割技术来讲,在应用的过程中范围是非常广泛的,主要就是因为在加工的过程当中工作效率非常高,而且加工精度也非常高,所以在以下工件加工过程中都能够采用线切割加工工艺技术。首先是采用线切割技术,可以用于对一般穿孔加工用以及带锥度型腔加工用和微细复杂形状的电极加工,这在一些铜钨以及银钨合金等类型的电机材料加工过程中,也可以采用线切割加工技术。其次则是模具的加工,因为对于模具来讲本身是进行其他零部件生产的最主要基础,所以在加工过程中精度要求比较高,所以采用线切割加工技术,可以用于各种形状的蜡膜以及注塑模挤压模和冲模等模具加工。再次则是零件的加工对于零件的加工来讲,采用线切割加工时要拥有良好导电性的金属两件才能够用于采用线切割技术进行加工。这些可以用于进行线切割技术加工的零件主要包括形状孔和键槽,还有就是齿轮的内外齿形以及平面图案等等,需要重点说明的就是,在一些复杂样条曲线零件加工过程中线切割加工技术的应用优势是最大的。采用线切割加工技术进行零件加工,最主要的优点就是可以能够对一些复杂形状的零件和高硬材料的零件进行高精度以及高效率的架构,在加工过程中可以再加工一些薄件零件时多片叠在一起进行加工。

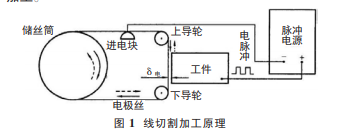

3线切割加工原理

对于线切割加工技术来讲,在工作的过程中主要是基于电腐蚀原理,利用连续运动的细金属丝与高频脉冲电源负极相连作为工具电极,然后对工件接脉冲电源正极,然后两者相接产生脉冲火花放电,从而对工件进行切割。如图1所示,在加工的过程中,钼丝正反方向进行交替循环移动,然后由脉冲电源提供运动能量,在电极丝和工件之间浇注工作液介质,从而使被加工的电池产物可以在循环流动的过程中被工作液带走,不会产生加工残渣。在整个加工过程中,工作台在平面两个坐标方向都按照预定好的相应程序进行移动控制,然后根据火花间隙状态使伺服电机进行进给运动,从而形成曲线轨迹完成对零部件的结构加工。

4线切割加工工艺

对于线切割加工来讲,在加工的过程中,主要是以零件的高脚椅及尖叫为判断依据,判断零件是否符合加工工艺条件,同时需要以零件的加工精度要求和表面粗糙度为基础,判断其是否和机床相匹配,是否能够使用线切割工艺进行加工。

相关知识推荐:如何选择与论文内容相关的发表期刊

首先对于凹角和尖角工艺来讲,在图2所示当中,实际加工过程中,丝线的运动是根据电极丝中心的轨迹进行计算的。

因为丝线的直径d以及放电间隙∮是一定会存在的,所以通过计算可以得出运动轨迹和加工面之间的间距是1/2直径与放电间隙的和。因此在进行加工轨迹编程的过程中,需要考虑到间隙补偿值,然后对电极丝中心的运动轨迹进行预算。在实际加工的过程中,工件的凹角处只能够被加工成圆角,所以电极丝的半径和放电之间的间隙∮越大,那么拐角处所产生的弧度差也会越大。因为丝线直径d和放电间隙∮所产生的影响,所以对于一些凸类零件加工的过程中,电极丝的中心轨迹需要放大一个间距t,在加工凹类零件的过程中需要缩小同样的距离,如图3所示。

其次则是确定合理的过度圆半径,过度圆本身的大小需要基于被加工零件的形状和加工精度要求进行考虑,大多数情况下伴随着工件厚度的增加,过渡圆需要适当增大,凹凸模配合间隙之间也需要增加过度圆,而且还需要判断加工精度是否处于机床的加工精度要求内。

5提高加工模具精度及表面质量

在线切割加工的过程中,模具的精度在装夹以及路径合理以及排除外界变形的情况下,大多受影响因素是机床自身精度和电极丝在加工过程中所产生的损耗。在线切割加工的过程中,如果采用正极性进行加工,同时切割1万平方毫米的面积,那么电极丝的加工减少量不会大于0.01毫米,损耗较小能够进行补偿。对于零件加工过程中,表面质量产生影响的因素主要是线切割过程中机床本身还有就是新切割过程中的电参数方面因素,所以必须要进行这些因素的合理控制。

首先需要进行检查以及更换和调整线切割加工过程中的导向装置,在对模具进行线切割加工之前,要对导轮的轴承状态进行检查,判断导轮轴承动态平衡是否完好,因为在加工的过程中,如果导轮的动态平衡不好,那么可能会导致电极丝加工过程中出现抖动,从而影响到加工零件的表面质量。其次,是需要对加工电极丝的松紧状态进行检查,因为对于电极丝来讲本身是具有一定张力的,在使用过程中经过一段时间的使用,表面所出现的损耗会使得电极丝变长,从而导致电极丝在运行的过程中过于松弛。因此在每一次加工之前都需要对电极丝的松紧状态进行检查,从而保证张力均匀。最后则需要合理选择电参数值,在线切割过程中电参数值主要分为脉冲电流以及宽度和脉冲间隔等等,这些参数数值的选择都需要给予多次实践和加工经验去进行确定,这样才能够保证在加工过程中参数正确,不会影响到线切割加工模具的表面质量。

6结束语

综上所述,对于线切割加工技术来讲,在实际应用过程中,能够大幅度提高零件的加工质量以及加工效率,所以在当前的机械加工领域中线切割加工技术正被不断推广。——论文作者:王慧仙WANGHui-xian

转载请注明来自:http://www.lunwencheng.com/lunwen/lig/20877.html