摘要:在高速、高精、强适应性的智能制造生产模式下,刀具状态监测既要有效适应多种工况,也要兼顾监测方法的便捷性,才能满足灵活生产的需求.在刀具状态的各种在线表征信号中,功率信号以其获取方便、信号处理简洁并便于成本评价等优势逐渐受到关注.针对以机床主轴功率作为单一刀具状态评价指标的可行性和有效性问题,首先分析多种信号特征与刀具磨损的相关性.分析表明:在多种工况下,主轴功率与刀具磨损的相关系数平均为0.961,相对其他信号(振动与声发射信号)提升20%以上.同时,依据与刀具磨损的相关性,筛选出其他信号的最优特征,并以主成分分析(principalcomponentanalysis,PCA)提取主成分,其与刀具磨损的相关性平均低于主轴功率的10%以上.主轴功率与刀具磨损具有强相关性,故选其作为刀具磨损状态的单一评价指标.在此基础上,关注刀具磨损后期,采用粒子群优化算法(particleswarmoptimization,PSO)优化模型系数以建立能耗模型,获取多种工况下主轴功率与刀具磨损的映射,以主轴功率在线监测刀具状态.实验表明此方法基于主轴功率可有效实现刀具状态监测.

关键词:刀具状态监测;主轴功率;刀具磨损;相关性分析;能耗模型

在生产制造过程中,刀具状态监测对于提高生产率以及保证产品质量非常重要[1].刀具作为重要加工部件,其健康状态直接影响加工效率与表面质量.刀具故障尤其是刀具磨损会导致不必要的机床停机与工件浪费,增加生产成本[2].据估计,机床平均停机时间的7%~20%是由刀具磨损所造成的.此外,随着制造业的全球化发展,生产灵活多变,这对刀具状态监测带来很大挑战.因此,对于刀具状态监测,在保证有效性的同时,既要考虑多种工况,也要兼顾便捷性,以适应灵活的生产过程[3].

刀具状态监测方法主要分两种:直接法与间接法[4].直接法采用显微镜直接测量刀具磨损,效率低,难以实现在线监测[5].间接法则是通过监测传感器信号来间接获取刀具状态,其应用非常广泛.

目前,多数间接监测方法是利用单一传感器或多传感器信号的单一特征或者多个特征来实现,其中包括振动、声发射、切削力信号等[6].同时,随着计算机技术的快速崛起,智能算法在刀具状态监测过程中的使用成为了流行趋势.Yu等[7]选取振动信号的均方根作为刀具磨损监测的唯一指标,并提出加权的隐式马尔可夫模型(hiddenMarkovmodel,HMM),在线预测刀具剩余寿命.Babu等[8]指出由刀具磨损引起的刀具振幅变化可用于监测刀具状态,并以最小振幅为目标之一优化切削参数.Vetrichelvan等[9]指出声发射信号可有效监测刀具磨损,并提取3个特征:平均值、均方根与面积.Wu等[10]仅用切削力信号,通过贝叶斯多层感知器进行特征融合,估计刀具磨损,并结合切削力预测方法来实现磨损预测.Drouillet等[1]则采用机床功率信号,提出一种基于神经网络(neuralnetwork,NN)的刀具寿命预测方法,其涵盖不同主轴转速的工况条件.Proteau等[11]提取振动信号特征,利用主成分分析(principalcomponentanalysis,PCA)进行特征降维,并采用长短时记忆(longshort-termmemory,LSTM)结构的循环神经网络(recurrentneuralnetwork,RNN)进行刀具状态监测.Benkedjouh等[12]则采用多传感器包括加速度、力与声发射传感器,通过PCA与等距特征映射(isometricfeaturemapping,ISOMAP)进行特征降维,并提取单一健康指标,利用支持向量回归模型(supportvectorregression,SVR)预测刀具寿命.Wu等[13]使用多传感器信息融合技术,提出三步特征筛选法:相关性、单调性与残差分析,并以自适应模糊推理系统(adaptivenetwork-basedfuzzyinferencesystem,ANFIS)建立刀具磨损监测模型.

对于现存的刀具状态监测方法,多数使用了智能算法如HMM、LSTM、ANFIS等,并结合多传感器信息融合技术,从而追求超高的精度.但是,这些方法需要大量的实验数据,会增加很大的实验成本,并且多数是在单一工况下实现的,当切削参数改变时,需重新建模寻求映射关系,难以满足灵活生产的需求.此外,振动与声发射信号比较常用,而功率信号在刀具状态监测当中应用较少.功率作为重要的能耗指标,其在能量优化领域中的应用很广泛,并且在能耗建模方面进展成熟.同时,功率信号可由便携外挂式功率计或机床内部接口来获取,相对于其他信号,其具有便于获取、易于分析与处理等优势.相关性分析表明,在多种工况下,主轴功率与刀具磨损之间具有稳定的强相关性.因此,本文利用主轴功率衡量刀具磨损,结合能耗建模,提出一种便捷有效的刀具状态监测方法.

1基于主轴功率的刀具状态监测方法框架

根据相关性分析结果,选取主轴功率信号;通过能耗模型,建立主轴功率与刀具磨损的映射关系;结合在线数据,进一步实现有效且便捷的刀具状态监测,其简要框架如图1所示.

首先,进行数据预处理,采用集合经验模态分解(ensembleempiricalmodedecomposition,EEMD)方法进行降噪.其次,提取信号的多种特征,并依据与刀具磨损的相关系数进行特征筛选.此后,将筛选结果进行PCA处理,提取综合信息,获取筛选特征的主成分信号.然后进行相关性分析,对比每种信号与刀具磨损之间的相关性,详见实验部分.根据分析结果,选取主轴功率信号作为刀具磨损退化指标,衡量刀具退化过程,为本文刀具状态监测方法提供有效支撑.采用粒子群优化(particleswarmoptimization,PSO)算法优化损失函数,建立能耗模型,获取主轴功率与刀具磨损的映射.通过监测主轴功率,结合能耗模型,获取实时刀具状态,并判定是否超过设定的功率阈值,用以指导刀具的更换.最终,在多种工况下,实现基于主轴功率的刀具状态监测.

2数据预处理

在复杂的机床运行环境中,传感器数据定会掺入无关噪声.为降低噪声对数据分析的影响,本文采用EEMD对原始信号进行降噪.EEMD是一种噪声辅助数据分析方法,其可以分离不同尺度的信号,有效避免模态混叠[14].

3特征提取与筛选

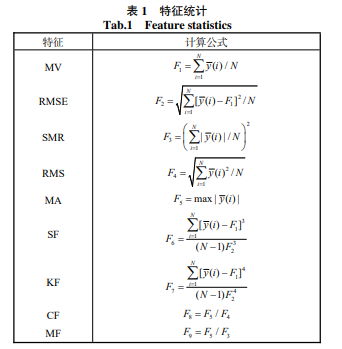

提取数据特征主要有时域分析、频域分析与时频域分析3个方面.时频域分析计算耗时长,效率低,不适用在线监测[13].时域特征则更加直观准确,计算起来简便快捷.本文提取均值MV、均方误差RMSE、方均幅值SMR、均方根RMS、最大值MA、偏斜度SF、峰值因子KF、峭度因子CF与裕度因子MF共9种特征[13],具体特征统计如表1所示.

4主成分分析算法

本文采用PCA获取特征筛选结果的主成分信息.在原始信息损失最小的前提下,PCA将多维空间的原始输入映射到低维空间中[16].PCA会使问题变得简单直观,其输出结果之间互不相关.

5主轴功率与能耗模型

传统的刀具退化过程常用刀具磨损量来直接表达.然而,刀具磨损量存在着测量的实效性与准确性等问题.本文则以机床主轴功率作为刀具磨损的衡量指标.相较于表征刀具磨损的其他传感器信号,主轴功率信号的获取更加便捷、数据后处理更加简洁.此外,功率信号是重要的可持续评价指标,其对机床能效研究非常重要.利用主轴功率在线数据,既可有效便捷地监测刀具状态,也有助于监测加工过程中的能效,及时调整切削参数,实现机床的精益能效管理.

相关知识推荐:什么时候发表论文算是有效论文

数控机床有4大能耗模块:基本模块、辅助系统、进给系统和主传动系统[17].主传动系统能耗主要指主轴电机能耗,其与加工过程直接相关.如图2所示,一个完整的加工过程主要分3个阶段:启动阶段、空载阶段以及切削阶段[18].

6实验分析与验证

本文使用加州大学伯克利分校能源与可持续技术(BEST)实验室提供的铣削数据集[22].先进行相关性分析,重点研究多种信号特征与刀具磨损之间的相关性.此后,建立能耗模型,并进行刀具状态监测,验证该方法的有效性.

6.1实验设置

实验记录了数控铣削过程中的振动信号(主轴和工作台)、声发射信号(主轴和工作台)以及主轴电机电流信号(直流与交流),并有间隔地测量刀具侧面磨损量,提供精确的VB值.实验共有16组,其中第6组数据量太过残缺,视其为无效数据组.加工中心为MC-510V,刀具为70mm的6面铣刀,安装KC710型刀片,工件尺寸为483mm×178mm×51mm.声发射传感器型号为WD925(物理声学组,频率范围2MHz),振动传感器采用ENDEVCO7201-50加速度计,频率范围为13kHz.电流传感器型号为CTA213.具体实验参数如表2所示,其他信息可参考该数据集[22].

6.2相关性分析

以第1组实验的主轴振动信号为例,原始信号如图4(a)所示,取中间1/2数据为有效数据,经过EEMD降噪,预处理最终结果如图4(b)所示.

特征提取后,计算每种特征与刀具磨损之间的皮尔逊相关系数.以第1组实验为例,如图5所示,筛选信号中相关系数最大的特征:工作台振动信号SF特征、主轴振动信号RMSE特征、工作台声发射信号MV特征与主轴声发射信号MV特征.

将特征筛选的结果进行PCA处理,获取主成分信号.以第1组实验为例,每个主成分对应的特征值,贡献率与累计贡献如表3所示,其中第1主成分信号的贡献率最大.

本文比较了每种信号与刀具磨损之间的相关性,其中包括主轴功率信号、振动信号、声发射信号以及号中,无法筛选出与刀具磨损具有强相关性的特征,以适应多种工况条件.如图7所示,在多组实验中,提取的主轴功率信号与刀具磨损之间的相关系数均很大,只产生小范围的波动,表现出很强的稳定性,并且比每个主成分信号表现得都要优越.由此可见,在众多信号的众多特征当中,主轴功率信号与刀具磨损之间的相关性最强且最稳定,能够很好适应多种工况.

相关性分析总体结果如表4所示,主轴功率与刀具磨损之间的相关系数平均为0.961,相对于其他信号(振动与声发射信号)平均提升超过20%,相对于主成分信号也提升了10%以上.因此,主轴功率最能反映刀具磨损退化过程,并基于与刀具磨损具有的强相关性优势,其可直接作为刀具磨损状态的衡量指标,结合能耗模型,用以实现刀具状态的在线监测.

7结语

本文重点分析了多种信号与刀具磨损的相关性,并提出一种基于主轴功率的刀具状态监测方法.

实验表明在实验工况下,主轴功率与刀具磨损的相关系数平均达到0.961,相对振动,声发射等信号水平提升20%以上,相对于筛选特征的主成分信号也提升10%以上.验证了主轴功率作为单一刀具状态评价指标的可行性与有效性.接着,利用PSO法建立主轴功率与刀具磨损状态的规律模型,通过监测主轴切削功率确定刀具磨损状态.研究表明,该模型识别的刀具状态与实际情况一致.

主轴切削功率信号,相较其他监测信号,更便于采集及数据后处理;同时,功率建模方法具有工况适应性强及建模成本低等特点.基于主轴切削能耗的刀具磨损规律模型可成为绿色制造领域生产过程管理的有效工具.——论文作者:田颖,王文豪

转载请注明来自:http://www.lunwencheng.com/lunwen/lig/20885.html