[摘 要]针对燃煤锅炉提升灵活性问题,分别选用亚临界和超临界前后墙对冲燃烧煤粉锅炉以及亚临界和超超临界四角切圆燃烧煤粉锅炉,通过其中 3 台锅炉低负荷运行摸底试验和 1 台锅炉变负荷扰动试验,对比分析了 4 种典型燃煤锅炉低负荷及变负荷运行试验中主要参数的控制特点和调节品质。试验结果表明:不同结构锅炉不投油最低稳燃负荷可达到 17%Pe ~25%Pe,容量大的锅炉具有更优的最低稳燃性能;主蒸汽压力、主蒸汽温度和再热蒸汽温度均随锅炉负荷降低而明显下降;随着锅炉负荷降低,过量空气系数增加,燃料型 NOx 增加量要远高于热力型 NOx 减少量,导致 NOx 生成质量浓度总体上与锅炉负荷变化趋势相反。

[关 键 词]燃煤锅炉;前后墙对冲燃烧;四角切圆燃烧;低负荷;变负荷;最低稳燃负荷;控制特性

截至 2016 年底,我国全口径发电装机容量 16.51 亿 kW,其中火力发电装机容量 10.61 亿 kW,占比降至 64.3%[1]。2016 年的全国全口径发电量为 6.02 万亿 kW·h,其中火力发电量 4.23 万亿 kW·h,占比 70%[1]。2016 年我国 6 MW 以上电厂发电设备年利用小时数下降至 3 797 h,火力发电机组下降至 4 186 h,为 1964 年以来的最低值[1]。一方面,随着经济增长速度的放缓和经济结构的大幅调整,我国整体用电需求下降,电力供需矛盾由短缺向相对过剩转变,为遏制煤电产能过剩,国家严控煤电项目投资,新增发电装机中,火电规模下降明显[1-2]。另一方面,面临日益严重的环保压力,国家持续推进能源结构调整,风能、太阳能等清洁能源得到持续快速发展。然而由于风能、太阳能等具有随机性和间歇性,大量风电、光伏发电的集中建设与电网调峰电源短缺相矛盾。为提高风能、太阳能等新能源的消纳能力,提升火电机组运行灵活性势在必行[3]。

火电机组运行灵活性主要包括深度调峰能力、快速变负荷性能以及快速启停能力。目前,制约火电机组运行灵活性的主要因素是机组调峰能力不足和负荷响应速度较慢。另外,火电机组在低负荷及快速变负荷工况运行时,由于严重偏离设计工况,对机组运行的安全性、环保性和经济性也会产生显著影响。

锅炉在低负荷运行时,由于容积热负荷和断面热负荷大幅下降,面临燃烧器无法稳定燃烧的问题;其次,炉膛温度降低,尾部烟气温度下降,导致环保设备主要是脱硝设备无法正常投入运行,引发环保问题;另外,过热蒸汽和再热蒸汽参数下降有可能导致汽水侧运行安全问题。

燃煤锅炉及其配套汽轮机的动态特性存在很大差异,汽轮机对负荷请求响应迅速,而燃煤锅炉由于涉及煤粉燃烧、工质换热等过程,惯性大,对负荷请求响应较慢。所以,燃煤火电机组运行灵活性的提升主要在于提升锅炉低负荷稳燃性能和快速变负荷能力。

燃煤锅炉作为一个典型的多输入、多输出系统,各运行参数间具有非线性、强耦合等特点[4],锅炉低负荷稳燃性能与快速变负荷能力与锅炉结构、燃烧器类型、炉内配风方式、制粉系统组合等因素密切相关[5-10]。在中高负荷段,许多学者和工程技术人员通过实验和数值模拟方法对锅炉运行优化策略进行了大量的理论和实际应用研究[5, 11-17]。然而针对低负荷及快速变负荷工况的研究较少。

本文选取 4 种典型煤粉锅炉为研究对象,包括亚临界和超临界前后墙对冲燃烧煤粉锅炉以及亚临界和超超临界四角切圆燃烧煤粉锅炉,通过其中 3 台锅炉低负荷运行摸底试验和 1 台锅炉变负荷扰动试验,分析了 4 种典型燃煤锅炉低负荷及变负荷运行工况主要参数的控制特点和调节品质,对国内相同类型火电机组低负荷及快速变负荷运行具有一定参考意义。

1 锅炉概况

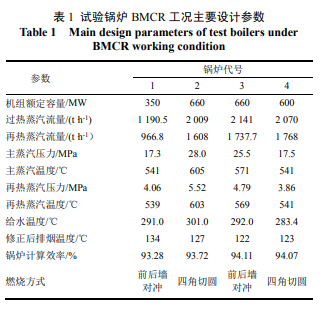

4 台试验锅炉在最大连续蒸发量(BMCR)工况的主要设计参数见表 1。

1 号锅炉是由 Babcock & Wilcox 公司制造的单炉膛、单汽包、一次中间再热、平衡通风、亚临界自然循环燃煤锅炉。燃烧方式为前后墙对冲悬浮燃烧,燃烧器为双调风旋流燃烧器。

2 号锅炉是由上海锅炉厂有限公司设计制造的超超临界参数变压运行螺旋管圈直流锅炉。采用单炉膛、一次中间再热、平衡通风、Ⅱ型露天布置、固态排渣、全钢架悬吊结构。燃烧方式采用摆动式四角切圆燃烧技术。

3 号锅炉是由东方锅炉股份有限公司生产的 DG2141/25.4-Ⅱ6型超临界参数变压运行直流锅炉。采取前后墙对冲燃烧方式、一次中间再热、单炉膛、平衡通风、固态排渣、紧身封闭、全钢架结构。炉顶采用金属密封大罩壳,屋顶为轻型金属屋盖。

4 号锅炉是由哈尔滨锅炉厂有限责任公司设计制造的 HG-2070/17.5-YM9 型亚临界压力、一次中间再热、控制循环、露天布置、平衡通风、全钢构架的∏型汽包炉。采用浓淡分离直流式燃烧器,四角切圆燃烧方式。

4 台锅炉制粉系统均采用冷一次风机正压直吹式制粉系统,其中 1 号锅炉配备 4 台中速磨煤机,其余 3 台锅炉配备 6 台中速磨煤机。

2 锅炉低负荷及变负荷运行试验试验

分为 1 号—3 号锅炉低负荷运行摸底试验和 4 号锅炉变负荷扰动试验两部分。常规燃煤机组最低运行负荷一般在 40%Pe~50%Pe,在燃用设计煤种或校核煤种条件下,锅炉设计不投油最低稳燃负荷一般不低于 30%Pe。低负荷运行摸底试验是为探索锅炉最低稳燃负荷而开展,分析主要运行参数的控制特点和调节品质,观测低负荷运行期间主要控制系统适应性。

低负荷运行摸底试验前,向区域电力调度中心申请退出 AGC 负荷调度,机组在协调控制方式由 50%Pe 按设定变负荷速率降负荷至 30%Pe。1 号和 3 号机组变负荷速率设定为 1%Pe/min。2 号机组在 50%Pe~40%Pe 时,变负荷速率设为 1.5%Pe/min;在 40%Pe~35%Pe 时,变负荷速率设为 1%Pe/min;在 35%Pe~30%Pe 时,变负荷速率设为 0.5%Pe/min。小于 30%Pe 时,为确保锅炉低负荷运行遇到突发情况可以及时人工干预,退出协调控制,锅炉在手动方式以低于 1%Pe/min 的变负荷速率继续缓慢降负荷,汽轮机处于跟踪运行方式。每减 5%Pe~15%Pe,维持机组负荷稳定 15~30 min,观察各参数在合理范围,保证锅炉安全运行。当减至目标负荷时,能够维持锅炉在该负荷稳定运行 2 h 以上,即认为锅炉具备在该负荷下不投油稳燃的能力,该负荷被认为是锅炉在试验环境可以达到的最低稳燃负荷。在试验过程中若出现影响锅炉安全运行的异常情况,立即退出试验,由运行人员采取投油助燃等手段处理。

根据不同锅炉结构和制粉系统,并网燃煤机组负荷调节速率一般要求达到 1%Pe/min~2%Pe/min,对中储式制粉系统火电机组的要求要高于直吹式制粉系统机组。

同低负荷运行试验类似,变负荷扰动试验过程中全程退 AGC,机组在协调控制方式下运行。变负荷扰动试验在 4 号机组上进行,4 号锅炉为亚临界 600 MW 四角切圆汽包炉,负荷扰动范围为 450~ 510 MW, 变 负 荷 速 率 设 置 为 6 MW/min 和 12 MW/min,分别为 1%Pe/min 和 2%Pe/min。变负荷扰动包括升负荷扰动和降负荷扰动,共 4 次。试验过程出现影响锅炉安全运行的异常情况立即终止试验。

3 试验结果与讨论

3.1 锅炉最低稳燃负荷

图 1—图 3 为 1 号—3 号锅炉低负荷运行试验期间主要参数的变化趋势。由图 1 可见:1 号锅炉负荷从 210 MW(60%Pe)逐渐降负荷至 85 MW (24%Pe)并连续稳定运行 2 h,即 1 号锅炉试验可实现的最低稳燃负荷约为 24%Pe。从图 2 和图 3 可以得出:2 号锅炉不投油最低稳燃负荷为 112~ 120 MW(17%Pe ~18%Pe);3 号锅炉不投油最低稳燃负荷在 132 MW(20%Pe)左右。试验锅炉中无论是前后墙对冲燃烧锅炉还是四角切圆燃烧锅炉,超临界和超超临界参数直流锅炉要比亚临界汽包炉可以达到更低的稳燃负荷。2 号锅炉和 3 号锅炉的容量分别为 2 009 t/h 和 2 141 t/h,远远大于 1 号锅炉的容量 1 190.5 t/h,在相同负荷率情况下,1 号锅炉的实际热负荷要远低于 2 号和 3 号锅炉,这可能是导致锅炉容量低的 1 号锅炉最低稳燃负荷要比 2 号和 3 号锅炉高的原因之一。

在 3 台试验锅炉中,2 号锅炉具有最优的稳燃性能,这主要缘于其具有特有的燃烧结构。2 号锅炉采用低 NOx两级分离燃尽风同轴燃烧系统,在降低 NOx 生成的同时,可以明显提高锅炉不投油稳燃能力和燃烧效率。首先,采用浓淡分离煤粉燃烧器,提高了着火煤粉的浓度,更有利锅炉低负荷运行工况煤粉的着火;其次,2 号锅炉在主风箱布置有 6 层强化着火煤粉喷嘴,可以建立煤粉早期着火,提高锅炉不投油稳燃能力。

3.2 锅炉低负荷运行对主蒸汽压力的影响

3 台锅炉在灵活性试验期间采用滑压运行方式,根据机组负荷自动改变主蒸汽压力的设定值。在降负荷过程中,各锅炉主蒸汽压力波动均比较明显,这可能是因为在降负荷过程中涉及制粉系统的启停操作,而试验锅炉配套的制粉系统均为正压直吹式制粉系统,制粉系统的出力扰动直接影响锅炉蒸发量的变化,导致主蒸汽压力波动明显。在低负荷稳定运行阶段,主蒸汽压力比较平稳,没有明显的波动现象。在该阶段,由于蒸汽温度较低,蒸汽减温喷水量很小或处于关停状态,减温喷水对主蒸汽压力的扰动减小。

3.3 锅炉低负荷运行对主/再热蒸汽温度的影响

锅炉从中高负荷降至 20%Pe~25%Pe,主蒸汽温度和再热蒸汽温度均有明显下降。1 号锅炉从 210 MW 降至 85 MW,主蒸汽温度从 546 ℃下降至 490 ℃,再热蒸汽温度从 531 ℃下降至 470 ℃。 3 号锅炉主蒸汽和再热蒸汽温度平均降幅也达 50 ℃。从 1 号和 2 号锅炉试验数据还可以看出:在快速降负荷过程中,再热蒸汽温度下降明显,随着锅炉在低负荷下长时间稳定运行,再热蒸汽温度会有小幅回升。这主要是因为主蒸汽经高压缸做功后再送回再热器加热具有严重滞后性,加热再热蒸汽的热量来自于下一时刻送入锅炉的煤粉燃烧后释放的一部分热量,随着锅炉负荷降低,给煤量逐渐减少,因此导致在降负荷过程中再热蒸汽温度下降明显。随着锅炉在低负荷下稳定运行,锅炉再热蒸汽量与给煤量相匹配,导致再热蒸汽温度小幅回升并稳定。在降负荷过程中燃尽风门迅速关闭使得炉膛火焰中心下移也会导致再热蒸汽温度降低明显。

3.4 锅炉低负荷运行对 NOx生成的影响

图 4 为试验锅炉低负荷运行试验期间选择性催化还原(SCR)脱硝系统入口 NOx生成质量浓度平均值(标准状态下,(O2)=6%)的变化趋势。

从图 4 可以看出,试验锅炉 NOx 生成质量浓度变化与烟气含氧量之间存在明显的对应关系,随着烟气含氧量的增大,NOx 生成质量浓度相应降低,反之亦然。1 号锅炉从 210 MW 降至 85 MW,SCR 脱硝系统入口烟气含氧量从 5.5%升高至 9.8%,NOx 生成质量浓度从 274 mg/m3 升高至 587 mg/m3。对于煤粉锅炉,NOx生成来源主要为燃料型 NOx 和热力型 NOx,其中燃料型 NOx 占比在 80%左右[18]。随着锅炉负荷降低,炉膛平均温度下降,会导致热力型 NOx 明显减少。同时,炉膛温度下降导致煤粉燃烧不充分,锅炉低负荷运行期间一般通过适当增加过量空气系数,促进煤粉完全燃烧,降低煤粉不完全燃烧损失。这样燃烧区域的过量氧会直接促进燃料氮向 NO 转化,导致燃料型 NOx迅速增加。可以看出锅炉灵活性试验期间,燃料型 NOx 的生成量要远高于热力型 NOx的减少量,导致锅炉低负荷稳燃期间,NOx 生成质量浓度增加。

3.5 锅炉变负荷运行控制特性

图 5 为 4 号锅炉变负荷扰动试验期间机组负荷指令、机组实际负荷、主蒸汽压力设定值与实际值、锅炉主控输出、汽轮机主控输出、总燃料量等参数的变化趋势。试验期间变负荷速率分别设置为 6 MW/min 和 12 MW/min。

4 号锅炉升负荷过程中,机组负荷从 450 MW 升至 510 MW,机组实际负荷与负荷指令之间存在明显滞后,随着负荷增加,锅炉主控输出和汽轮机主控输出均迅速增加。从图 5b)可以看出,汽轮机主控输出最高升至 100%,导致汽轮机调节阀全开,此时无法通过调节汽轮机来迅速增大机组负荷。

对比图 5a)和图 5b)降负荷过程,降负荷速率为 12 MW/min 时的机组负荷变化曲线更贴近机组负荷指令曲线,控制效果更优。分析总燃料量-主蒸汽压力的变化可以发现:降负荷过程中主蒸汽压力随着汽轮机主控输出减小有增大趋势,导致机组负荷下降缓慢,其根本原因是总燃料量降幅较慢,未达到迅速降低主蒸汽压力的效果(图 5a));降负荷过程中,总燃料量迅速下降,虽然汽轮机主控输出下降,但主蒸汽压力并未升高,因此达到了迅速降负荷的效果(图 5b))。

4 结 论

1)对比 3 种不同型号锅炉,锅炉容量越大,在相同额定负荷下的实际热负荷越高。因此,容量大的锅炉最低稳燃负荷相应较高。这与锅炉结构和燃烧器类型相关。

2)随着锅炉负荷降低,主蒸汽压力、主蒸汽温度和再热蒸汽温度均明显下降,严重影响机组经济效益及锅炉正常稳定运行。试验锅炉均为低氮燃烧改造过的锅炉,锅炉氧量对 NOx 生成影响明显,随着锅炉负荷降低,过量空气系数增加,燃料型 NOx 增加量要远远高于热力型 NOx减少量,导致试验锅炉 NOx 生成质量浓度总体上与锅炉负荷变化趋势相反。

3)总燃料量、汽轮机主控输出和主蒸汽压力对锅炉变负荷速率均有影响,通过加大燃料前馈和对其他运行参数进行优化,有利于锅炉变负荷速率的提升。——论文作者:周俊波 1,刘 茜 1,张 华 2,寇志超 3,王兴武 3,李盛平 3,郭文忠 3,王明坤 1,高 林 1

[参 考 文 献]

[1] 中国电力企业联合会. 中国电力行业年度发展报告 2017[R]. 北京: 电力企业联合会, 2017: 1-20. China Electricity Council. Annual development report of Chinese electric power industry 2017[R]. Beijing: China Electricity Council, 2017: 1-20(in Chinese).

[2] 杨倩鹏, 林伟杰, 王月明, 等. 火力发电产业发展与前沿技术路线[J]. 中国电机工程学报, 2017, 37(13): 3787-3794. YANG Qianpeng, LIN Weijie, WANG Yueming, et al. Industry development and frontier technology roadmap of thermal power generation[J]. Proceedings of the CSEE, 2017, 37(13): 3787-3794.

[3] 张广才, 周科, 鲁芬, 等. 燃煤机组深度调峰技术探讨 [J]. 热力发电, 2017, 46(9): 17-23.ZHANG Guangcai, ZHOU Ke, LU Fen, et al. Discussions on deep peaking technology of coal-fired power plants[J]. Thermal Power Generation, 2017, 46(9): 17-23.

[4] 周俊波, 陈晓文, 高海东, 等. 燃煤电站锅炉受热面灰污监测与智能吹灰控制技术[J]. 热力发电, 2017, 46(12): 11-17. ZHOU Junbo, CHEN Xiaowen, GAO Haidong, et al. Fouling monitoring and intelligent sootblowing control technologies for coal-fired boilers[J]. Thermal Power Generation, 2017, 46(12): 11-17.

[5] 黄军. 四角切圆燃烧超低 NOx锅炉变负荷特性研究[J]. 锅炉技术, 2018, 49(1): 47-52. HUANG Jun. Study on the dynamic characteristics of tangential ultra-low NOx combustion boiler[J]. Boiler Technology, 2018, 49(1): 47-52.

[6] 卓建坤, 焦伟红, 宋少鹏, 等. 锅炉燃烧优化中 NOx预测模型研究进展[J]. 燃烧科学与技术, 2016, 22(6): 531-540. ZHUO Jiankun, JIAO Weihong, SONG Shaopeng, et al. A review on nitrogen oxides prediction model in combustion optimization of boilers[J]. Journal of Combustion Science and Technology, 2016, 22(6): 531-540.

[7] 肖海平, 张千, 王磊, 等. 燃烧调整对 NOx排放及锅炉效率的影响[J]. 中国电机工程学报, 2011, 31(8): 1-6. XIAO Haiping, ZHANG Qian, WANG Lei, et al. Effect of combustion adjustment on NOx emission and boiler efficiency[J]. Proceedings of the CSEE, 2011, 31(8): 1-6.

[8] 姜一鸣, 姚俊涛, 刘飞, 等. 考虑电网频率偏差的并网逆变器多内模重复控制[J]. 电力系统保护与控制, 2016, 44(21): 144-149. JIANG Yiming, YAO Juntao, LIU Fei, et al. A multiinternal-model repetitive control for grid-connected inverter considering grid-frequency deviation[J]. Power System Protection and Control, 2016, 44(21): 144-149.

[9] 方必武, 王波, 刘涤尘, 等. 基于搜索+调整的两阶段萤火虫算法求解机组组合问题[J]. 电力系统保护与控制, 2016, 44(23): 17-23. FANG Biwu, WANG Bo, LIU Dichen, et al. A two-stage firefly algorithm based on search + adjustment for solving unit commitment problem[J]. Power System Protection and Control, 2016, 44(23): 17-23.

转载请注明来自:http://www.lunwencheng.com/lunwen/lig/21407.html