摘要:传统的油田采出液处理‚主要采用两段脱水方式‚工艺流程长‚能耗较高;在油田 “简化工艺流程、降低吨油成本” 要求下‚简化油田采出液的处理工艺具有十分重要的意义。本文通过对新型高效三相分离技术方案分析‚探讨油气集输系统工艺简化的途径。

关键词:两段脱水;三相分离;工艺

两段脱水工艺是油田采出液常用的处理方式‚ 尽管流程复杂‚但因技术简单‚处理效果基本能满足生产需要。随着油田开发的深入‚油气生产成本逐渐上升‚按照新的发展需要‚这种工艺也逐渐暴露出一些弊端‚主要是流程长、设备多、放水含油高‚从而导致油田污水处理难度大‚生产和维护成本较高。因此寻找新型的处理工艺、简化流程、减轻污水处理的负担是目前地面工程技术攻关的一项重要课题。

1 两段脱水工艺流程及指标

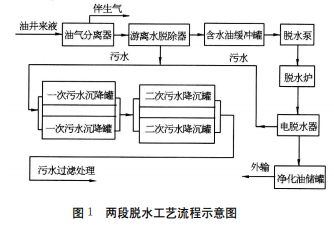

油田老区采油厂原油处理流程 (见图1):油井采出液进脱水站油气分离器‚分离出伴生气和含水油;含水油进游离水脱除器进一步分离‚≤30%的含水油泵输至脱水炉加热‚然后进入电脱水器脱出含水≤0∙3%净化油‚进入原油储罐等待外输;游离水脱除器和电脱水器脱出的含油污水进入污水沉降罐。

游离水脱除器处理工艺指标:游离水脱除处理温度≤40℃;分离出的含水油含水为20%~30%;分 离出的污水含油水驱≤1000mg/L ‚聚驱≤ 3000mg/L。

电脱水器处理工艺指标:电脱水器处理温度 45~55℃;来含水油含水≤30%;净化油含水≤ 0∙3% (油田企业内部控制标准);污水含油水驱≤ 1000mg/L‚聚驱≤3000mg/L。

2 高效三相分离器与脱水工艺流程简化

高效油气水三相分离技术通过新型高效三相分离器来实现。依靠油、气、水之间的互不相容及各相间存在的密度差进行分离‚通过优化设备内部结构、流场和聚结材料使油气水达到高效分离的目

通过高效三相分离器的处理‚油、水最终指标达到传统游离水脱除器和电脱水器联合应用的最终指标。

新型高效三相分离器处理工艺指标:脱水后原油含水≤0∙3%;脱油后污水含油≤300mg/L。

采用高效三相分离器处理油井采出液‚可取替常规处理流程中的游离水脱除器、含水油缓冲罐、脱水泵和电脱水器‚使油井采出液处理流程缩短、简化 (见图2)。对于水驱区块‚如果高效三相分离器达到理想工况‚放水含油能够降到200mg/L‚ 可以在污水处理站仅建二次沉降罐即可达到滤罐所需水质指标。即使三相分离器的放水含油不能达到 200mg/L 以下‚现有污水处理系统的沉降难度大的问题也可以得到缓解。对于老站可在改造期间减少改造工程量‚对于新建站‚只需建设一级沉降系统‚有效降低建设投资。

3 投资分析

3∙1 一次性投资

采用高效三相分离器的简化脱水工艺与普通游离水脱除器脱水处理工艺的不同点在于前者取消了含水油缓冲罐、脱水泵和电脱水器‚处理液升温方式改为油水 (油汽) 换热‚并在高效三相分离器内进行‚直接出净化油。日处理10000m 3 采出液脱水站‚在含水为90%的条件下‚采用高效三相分离器简化工艺试验‚降低工程投资216万元。投资分析见表1、表2。

3∙2 运行成本分析

(1) 热消耗分析。高效三相分离器换热器置于油层‚仅对油相进行加热‚油相由40℃加热至50℃‚ 水相不加热‚计入换热器换热效率后吨油热消耗 47000kJ。

两段脱水工艺对30%含水油采用加热炉加热‚ 升温至50℃‚吨油热消耗45000kJ (考虑加热炉效率)。

高效三相分离器处理工艺多消耗天然气3∙5× 104 m 3/a‚在计入锅炉维护和运行费用后‚每年增加运行费用3∙2万元。

(2) 电能消耗比较。采用高效三相分离器工艺可少运行1台脱水泵 (55kW)、2台电脱水器 (10 kW)‚年节电41∙5×104 kW ·h‚降低运行成本 18∙6万元。

(3) 破乳剂消耗比较。两种工艺破乳剂用量相同。

(4) 折旧比较。由于一次性投资下降‚转资产量减少‚按照设备有效寿命15年计算‚年降低折旧费用14∙4万元。

(5) 维护费用比较。采用高效三相分离器处理工艺可减少2台脱水器‚节省各类维护费用约3∙5 万元/a (5年维护1次)‚减少2台游离水脱除器、 1座含水油缓冲罐‚节省维护费用2万元/a (5年维护1次);增加高效三相分离器维护费用2万元/a (2年维护1次)。综合分析比较‚采用高效三相分离器处理工艺与传统两段脱水工艺相比可减少生产运行成本33∙3万元/a。

4 结语

工艺的简化是一项系统工程‚体现思维的创新和技术进步。在油田生产中‚油气集输和污水处理是两个关键的环节‚由于系统庞大‚简化工艺时受到许多因素的制约‚在研究过程中经常采取分段开展攻关的方式‚因而没有得到更大的突破。在油田设施老化需要全面改造的情况下‚采用何种工艺和技术将决定着这一系统今后的运行成本‚因而系统考虑工艺简化实现降低投资和运行成本更有实际意义‚具备可操作的条件‚也容易避免因追求工艺的简化而造成原有系统过早报废的现象发生。——论文作者:周霞

转载请注明来自:http://www.lunwencheng.com/lunwen/lig/21506.html