摘要:劲性柱结合了型钢与混凝土两种材料的双重优点,既可以提高柱子的承载力也提高了柱子的刚度。结合工程实例,分析了劲性柱施工中的重、难点,并对超大超长超重劲性柱中的型钢吊装等关键技术进行了分析,制订了相应的技术措施,从而保障了施工质量。

关键词:劲性柱;地脚螺栓定位板;履带吊吊装;垂直度精调系统

1 工程概况

上海轨道交通18号线航头定修段1A标、A标项目,包含列车运用库、洗车库、旋轮库等多个单体。建成运营通车后,将承担着整条线段地铁车辆的保养、修理、清洗等相关工作。

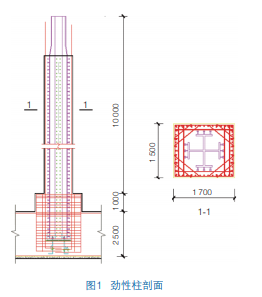

本工程建筑面积250 000 m2 ,建筑高度为11.5 m,地上1层;结构形式为独立柱框架结构,独立柱数量为1 233 根,其中含劲性柱697根(图1)。截面尺寸有1 000 mm× 1 000 mm、1 100 mm×1 600 mm、1 500 mm×1 600 mm、 1 100 mm×1 700 mm、1 500 mm×1 700 mm等多种。基础形式为大型桩承台基础。最大的桩承台基础 29.0 m×25.5 m×2.5 m,包含13根劲性柱,常规桩承台基础23.0 m×12.4 m×2.5 m,包含5根劲性柱。

2 工程重、难点分析

1)地脚螺栓的精确测量定位是钢结构安装的必要条件,如何保证地脚螺栓精确定位以及固定牢固是本工程的重点。

2)本工程型钢劲性柱高约13.5 m,最大质量6.4 t。因场地面积大,考虑成本因素,吊装线路不可能做到全硬化,因此需要进行技术经济分析,选择合适的吊装机械。

3)劲性柱外包密集的钢筋混凝土柱钢筋,劲性柱吊装就位难度大,柱子底部地脚螺栓紧固困难。

4)劲性柱垂直度控制难度大,吊装就位后被密集的钢筋混凝土柱钢筋所包裹,垂直度调节困难。

推荐阅读:建筑工程类高级工程师论文著作有何条件

3 关键施工技术

3.1 地脚螺栓定位措施

地脚螺栓的安装精度将直接决定着整个钢结构的安装质量,预埋过程中既要保证地脚螺栓的坐标位置准确,也要保障地脚螺栓相互之间位置牢固。

为了保障地脚螺栓定位准确,需根据相关尺寸加工螺栓定位板,在螺栓定位板上开孔,用来保证地脚螺栓相互之间的位置,可以在场地提前将地脚螺栓装入定位支架中焊接定位,确保地脚螺栓安装精度。

本工程地脚螺栓为M39,每根劲性柱下布置4根;采用由定位板和角钢焊接而成的定位支架(图2)对地脚螺栓进行固定,然后用直径20 mm的固定钢筋与4根地脚螺栓进行点焊连接,将4根地脚螺栓形成一个整体。

加工完成后,将4根地脚螺栓紧固地连接在一起,为后续地脚螺栓安装质量控制提供有效的保障。

紧固连接完成后,用塔吊将其吊至承台区。将地脚螺栓吊装至承台底层钢筋上,并进行精确定位。定位结束后,需将地脚螺栓与承台钢筋、支架钢筋采用电焊进行固定(图3)。

3.2 桩承台混凝土分2次浇筑措施

本工程承台高度为2.5 m,劲性柱底位于承台0.9 m 处。根据工序工作的需要,第1次浇筑混凝土高度0.9 m,浇筑之前预埋地脚螺栓。浇筑之后进行型钢柱吊装,吊装完成后对柱底进行微膨胀细石混凝土压力灌浆,保证柱底混凝土密实度。然后浇筑上层厚1.6 m混凝土,至此整个劲性柱承台施工完成(图4)。之后再进行上部柱钢筋绑扎和施工。

3.3 起重吊装设备选择

选用合适的起重吊装设备进行本工程钢结构劲性柱的吊装尤为关键。本工程钢构件主要为劲性十字柱,最大长度达13.5 m,单根构件最大质量达到16.4 t,起重安装难度大;同时钢结构吊装需满足土建施工进度要求,尽可能地减小对土建施工进度的影响。本项目已安装的塔吊型号为 STT153,考虑经济因素,只满足结构施工周转材料和钢筋的吊装,未考虑钢结构劲性柱的吊装,故需选用单独的吊装机械。根据现场吊装线路的设置、劲性柱的分布,决定 采用臂长46 m的130 t履带吊进行吊装作业。履带吊站位与基坑中线之间最大距离为24 m,该范围内履带吊起重能力为19 t。经过验算,吊装选用φ28 mm的6×37钢丝绳,抗拉强度1 770 MPa,可以满足吊装需求。

3.4 钢筋保护措施

本工程劲性柱外包大量的钢筋,钢筋直径大多为 32 mm,这就给劲性柱吊装就位带来了极大的困难。型钢在吊装过程中需避免结构柱预留钢筋的影响,同时应避免型钢柱与预留钢筋产生过大的碰撞,以免对钢筋造成损坏。在实际施工中,采用手拉葫芦将两侧钢筋分开,腾出足够的空间以方便吊装。同时,人工采用缆绳牵引劲性柱就位,尽量减小钢柱与周边钢筋的碰撞(图5)。吊装完成后,松开手拉葫芦,使钢筋恢复原状。

3.5 垂直度纠偏措施

劲性柱垂直度调整主要分布在2个环节,首先在劲性柱吊装期间进行粗调,在吊装结束之后再进行精调。 1)劲性柱吊装。吊装前安装劲性柱柱脚底板下部的螺母以及粘贴劲性柱上部与底部的反射片(图6)。4个底部螺母调至水平后进行吊装,来控制劲性柱的标高位置。用全站仪测量设置在劲性柱上下反射片的位置来调整劲性柱的垂直度,吊装完毕后初步固定柱底板上部螺母。

2)劲性柱垂直度精调。设置垂直度精调系统,该系统由位于劲性柱底部的钢板、螺纹钢筋和千斤顶组成(图 7)。通过千斤顶顶钢板对劲性柱垂直度进行精调,从而达到精调效果。

如图7所示,精调前先将φ25 mm的螺纹钢筋、厚 6 mm的钢板与劲性柱焊接固定,通过千斤顶对钢板施加顶力来调整整个钢柱的垂直度。整个过程需要2套千斤顶设备在2个互相垂直的方向上对劲性柱进行调整,同时也需要2 套全站仪校验柱子的垂直度(图8)。在劲性柱垂直度精调过程中,千斤顶应布置在柱中心线位置并施加支撑力,避免千斤顶作用偏心引起劲性柱水平方向上产生扭转。同时,两侧千斤顶应依次交替进行校核,直到垂直度都达到要求。在2个方向垂直度都达到要求后,紧固螺母。

4 实施效果

通过对劲性柱吊装各工序的严格控制,以及对吊装过程中关键施工技术的严格把控,本工程劲性柱吊装的垂直度以及平面偏差均符合设计及规范要求(图9),同时吊装施工速度能满足工期的要求,得到了业主及行业同仁的认可。

5 结语

本文结合工程实例,分析了劲性柱吊装施工中的重、难点,并采取了相应的应对措施,同时对整个吊装过程中的关键施工技术进行了阐述。劲性柱吊装质量良好,可为今后类似工程施工提供借鉴与参考。

转载请注明来自:http://www.lunwencheng.com/lunwen/lig/16229.html