摘要:常规大直径管道一般都采用顶管法施工,明挖法施工相对较少,但案例工程的增压泵站内管道直径达4 m,且埋地深、走向复杂,导致无法进行顶管施工,祗能采用明挖法施工。通过增压泵站超大直径管道明挖法施工实践,分析了超大直径管道明挖法施工的特点与难点,介绍了超大直径管道施工关键技术,并对主要技术要点进行了阐述。

关键词:超大直径管道;明挖法施工;关键技术;施工难点

1 工程概况

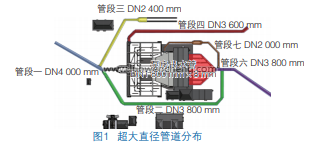

某原水泵站为原水输送工程中途增压泵站,设计输水能力2.4×106 m3 /d,上游原水需经过DN4 000 mm超大直径钢管进入调节池,在调节池内部进行减压缓流处理后进入增压泵房,经过泵房内8台大型混流泵增压后通过 DN3 800 mm超大直径钢管输送至下游。由于泵站厂区内输水管线走向复杂且非直线,加之管道需要与泵房、调节池等结构相连,顶管法无法施工,故厂区内管道只能采取明挖法施工,厂区内明挖法施工管道总计长度约1.3 km(图 1)。

2 特点及难点分析

2.1 管线规格大、埋地深

泵站内超大直径管道材质采用碳素结构钢,型号为 Q235B镇定钢,管道工作压力为1 MPa,规格主要包括 DN4 000 mm进水管、DN2 400 mm出水管、DN3 600 mm溢流管、DN3 800 mm超越管、DN1 800 mm增压泵房出水管等。管道在施工场地内分布较广,且管线进水、出水段埋设深,管槽基坑最大深度达到8 m。

2.2 焊接要求高、质量控制难度大

DN3 200 mm以上的超大直径管道壁厚超过30 mm,最大的达到38 mm,管道连接采用多道多层CO2气体保护焊的焊接工艺,且管线焊缝质量等级要求为二级,焊接施工后需要严格进行100%的超声波检验和5%的射线检测,加之管道全部为压力管道,焊接质量要求高,质量控制难度大。

2.3 管道水压试验难度大

由于管道体积超大,且管道规格种类较多,加之管道均为压力管道。

2.4 管道不均匀沉降控制难度大

标准节DN4 000 mm管道长度为6 m,管道壁厚为 38 mm,单节管道质量高达22 t,且管道为明挖法施工,管道不均匀沉降控制难度较大。

3 施工关键技术

3.1 管槽基坑施工技术

对于埋深较浅的管道即管槽基坑开挖深度小于6 m的基坑,管槽基坑围护形式采用桩长12 m的SP-U500 mm× 225 mm拉森钢板桩,φ500 mm×14 mm@5 000 mm钢支撑,钢围檩为HM600 mm×300 mm×12 mm×12 mm(双拼)。现场原场地标高为+3.00 m,在原场地围檩向基坑外2 m开始放坡,深度1.5 m,坡率为1∶1.5,确保拉森钢板桩插入土体和悬臂端长度比例大于1。

对于埋深较大管槽基坑深度超过7 m的基坑,管槽基坑围护形式采用放坡+SMW工法桩围护体系,SMW工法桩桩长12.5 m,内插型钢选用长度12 m的H700 mm×300 mm× 13 mm×24 mm,φ609 mm×16 mm@6 500 mm钢支撑,以控制基坑的变形,保护基坑周边环境。

3.2 管道吊装施工技术

根据不同构件的质量选取吊机,其中Y形DN4 000 mm× 3 200 mm×3 200 mm岔管最大质量65 t,根据实际工况,选用300 t汽车吊吊装。DN3 200~4 000 mm管道最大单节质量为22.8 t,最小质量13.5 t,选用100 t吊车吊装。剩余管道和零星构件采用70 t吊车吊装。由于管道进场前已经在加工厂进行了外防腐施工,吊装过程中需特别注意外防腐涂层的保护。

考虑到管道体积大、质量大的特点,吊装可采用特制吊钩+保险绳的方式,此种方式可以有效地避免管道外防腐层的破坏,但是存在吊钩笨重、安装拆卸不便等缺点。吊装还可选用增设附加吊点的办法,具体做法为先局部清除外防腐涂层,打磨清理后焊接1块开孔厚钢板作为吊点,配合卸扣即可进行吊装,此种方案的缺点为需破坏外防腐涂层,后期需要进行防腐涂层修补,优点为卸扣质量小、装拆方便。现场实施时无论使用吊钩还是厚钢板吊点的方式进行吊装都必须进行现场试吊,尤其焊接钢板吊点,焊缝质量一定要保证,且应多点吊,吊装时还应增设保险绳。

3.3 管道焊接施工技术

工程涉及的超大直径管道均为压力管道,工作压力0.5 MPa,管道试验压力高达1.0 MPa,管道最大壁厚 38 mm,管道坡口为阴阳坡口,坡口角度40°(图2),管道焊缝等级为二级,所有焊缝100%超声波检测,5%射线检查。焊接前需要进行焊接工艺评定。

3.3.1 坡口加工及打磨

钢管坡口的加工采用半自动火焰切割及机械加工,坡口在管道加工厂内完成。管道运输至现场后,在进行焊接前需要对坡口进行打磨,打磨区域为整个坡口面,并在两侧延伸15 mm(图3)。焊接前坡口面及两侧100 mm范围内不允许含有氧化物、油漆、水、锈污等杂质。

3.3.2 焊缝组对

管道焊接采用CO2气体保护焊单面焊接双面成型工艺,双面成型焊双侧钢管坡口之间是预留间隙的,因此不允许在焊缝上搭焊进行定位。接头的两侧板材靠定位钢板加以固定来确保预留间隙均匀。定位钢板间距的确定,原则上是在保证板缝平整度和足够刚性的情况下尽可能地加大间距,一般以300~500 mm为宜。定位钢板厚度不宜小于10 mm。

3.3.3 焊接施工

开始打底焊接之前需要在施焊位置对面设置陶瓷衬垫。陶瓷衬垫是CO2气体保护焊中确保双面成型的关键材料。衬垫在贴敷时,要保证衬垫与板材的紧密度,不允许焊缝区域存有油污和水渍,为此在贴敷衬垫时,对接头两侧各50 mm范围内,应进行清理和干燥处理。由于管道结构的板材较厚,在采用CO2单面焊双面成型工艺时,通常采用多层多道焊,层数为5~7层。使用多层焊时,应重点掌握打底焊和盖面焊的操作技能。其中打底焊是关键,因为它关系到接头的背面成型。虽然接头反面有衬垫托住铁水,使铁水不致流失,但也必须有准确的操作方法,才能保证焊缝正反面质量[1] 。

3.4 管道防腐施工技术

超大直径管道内部防腐主要采用水泥砂浆衬里,原因为水泥砂浆和钢管的热膨胀系数基本一致,水泥砂浆能与钢管内壁紧密结合,不易剥落。另外,水泥砂浆的最终收缩期为1~2 a,管道投入运行后,水泥砂浆长期在水中继续硬结,可使裂缝自动弥合,不影响防腐效果[2] 。

内防腐施工前,应对管道内壁进行清理,除去松散的氧化铁皮、浮锈、泥土、焊渣等附着物,管内壁焊缝或其他凸起高度不应大于5 mm,否则应做打磨处理。

内防腐水泥砂浆的质量比为1∶(1~2),水灰比不大于0.5,水泥砂浆的坍落度为70~80 mm。水泥砂浆搅拌达标后立即喷涂,钢管内防腐厚度为20 mm,必须分2层抹涂,每层抹涂应及时压实抹光,直至达到设计要求。水泥砂浆达到初凝后,必须立即进行喷水湿式养护。

3.5 管道水压试验技术

管道施工完成后必须按照规范进行水压试验,管道的试验压力为1.0 MPa,试验用水需要尽量采用自来水。由于工程管道规格较多,管槽基坑回填必须待管道水压试验完成后进行,考虑工程场地平面布置,管道试验采取分段试压的方案。

水压试验时需要在管道端口设置2块封口板,并在管道端口焊接法兰,封口板与管道法兰用螺栓连接固定,其中一块封口板上设置排气阀1只、排水阀1只和经国家计量部门检验合格的2.5 MPa压力表1只及DN50 mm进水管。

试压开始后,在注水管一侧开始注水,注水应缓慢,使管道基础均匀受压。管道注水时,打开排气阀门,使管道内的气体排出。注水时水流速度不可太快,应使管道的进水量与排气量相匹配,如进水量大、排气少,管道内气体就会滞留在管道内,形成的气囊会影响水压试验效果。

管线注水完成、管内外水温达到平衡后,开始用试压泵对管线进行升压。升压时,压力应缓慢上升。在管线压力达到75%以前,升压速率不大于0.1 MPa/min,在管线压力达到95%以后,升压速率应小于0.01 MPa/min;应分级升压,当压力升至试验压力的50%时,稳压15 min,观察管线有无漏水点、压力有无明显下降;当压力无明显下降时,继续进行升压;当管线的压力升至试验压力后,关停试压泵,在30 min内压力下降满足规范标准及设计要求,检测管道外观无渗漏水现象,则水压试验合格[3-4] 。

推荐阅读:超大超长超重劲性柱施工关键技术

4 结语

超大直径管道施工技术难点较多,施工质量和安全管理难度大,施工过程中必须严格按照相关规范和标准进行各个工序的施工,尤其是管道焊接施工质量控制难度极大,焊缝返修需要投入巨大的人力、物力,故施工过程中需加强监控。通过对超大直径管道明挖法施工技术要点的分析,总结了主要的关键技术,在同类型的工程中有一定的参考借鉴价值。

转载请注明来自:http://www.lunwencheng.com/lunwen/lig/16230.html