摘要:轧件终轧后的降温过程,对其显微组织、性能、内部应力、外观质量均有重大的影响。将热轧H型钢轧后温降区间离散化,并对温降数据进行数值分析,结合理论辐射、空冷对流换热系数模型及实际测量数据,模拟出空冷状态下各规格的温降曲线,可用来指导新产线冷床宽度的设计等。

关键词:热轧型钢;新产线冷床设计;离散化数据;温降模型

热轧H型钢轧制完成后,与周围环境存在较为复杂的换热过程,温度的降低过程也较为复杂。材料的温度变化过程,对其显微组织、性能、内部应力、外观质量均有重要的影响。因此,探究热轧H型钢在终轧后的温度变化规律有重要意义。终轧后轧件温度随时间的变化规律,仅依靠理论推导,容易产生较大的偏差。本文通过将轧后温度数据离散化,对温降区间进行数值分析,结合理论热辐射及空冷对流换热系数及实际各规格测量数据,模拟出各规格的温降曲线。改变换热环境,可模拟各规格的温降所需时间,据此可用来指导新产线冷床有关的工艺设计等。

1冷床温降模型的作用

热轧H型钢工艺温度,须根据材料的成分、规格、矫直要求等合理设定。热轧H型钢终轧温度一般在900℃左右,经过冷床冷却后,矫直入口温度一般要求≤80℃。工艺上,冷床冷却主要包括两种方式,一种是采用前区自然空冷+后区风冷的模式;第二种考虑厂房设计、冷床制造成本等经济因素,工艺上采用前区自然空冷+后区喷雾冷却的模式。

空冷方式一般是轧件在终轧后,在冷床上自然冷却或通过增加空气对流加快冷却的过程。喷雾冷却一般在轧件低于亚共析相变温度后,通过向轧件喷射水雾而达到快速降温的冷却方式。采取喷雾强制冷却的模式,冷却速度较快,可节省冷床及厂房宽度,但该技术路线也存在较大的不足:轧件冷速较快,导致材料的内应力较大,矫直困难;喷雾冷却造成钢材表面易于锈蚀;长期喷雾也会造成冷床机械及电气设备的损害加快。

基于产品质量品牌及设备的长期保护分析,采用空冷+风冷的模式是较佳的选择。新产线冷床宽度的设计需要综合考虑产能、厂房宽度、机械、电气成本等因素。如果设计过大将抬高成本,设计过小将限制产能发挥,综合效益低,因此冷床宽度的设计需要充分考虑计划生产的各规格的温降和产能设计,合理规划。

目前对热轧型钢空冷温降过程的研究较少,本文采用理论计算结合生产线实际数据的方式,对典型规格温降曲线进行拟合,模拟出在空冷条件下,轧件温度随时间的变化规律。

设计新产线冷床时,可根据设计的规格、终轧温度、轧件间距、冷床步距等参数,可合理推断出各规格产品在不限制轧制工序产能情况下,所需冷床最小宽度,或根据初步设计的冷床宽度判断冷床工序产能受限的规格。同时所拟合出的轧件轧后温降模型,对研究材料的轧后温降速率,指导微合金化元素的添加等均具有重要意义。

2冷床温降模型的建立

轧件降温的实质是轧件向周围环境散发热量而内能减少的过程,轧件与环境对外交换热量主要通过辐射、对流和传导三种方式进行。

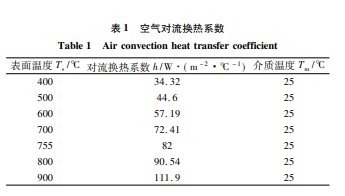

与对流散热及辐射散热相比,轧件与空气传导散失的热量相对较少,实践中通过热量散失修正系数的调整,将该部分热量纳入到辐射和对流散热中。目前对带钢的温降模型[1-2]研究较多,由于型钢断面复杂,翼缘、腹板厚度不同,且不同规格型钢变化较大,按照此类计算公式推算型钢温降过程,偏差较大。因此,本文采用理论计算结合实际测量的方式,对温降过程进行模拟。

2.4模型建立及修正系数

根据轧件的断面尺寸数据,计算出轧件的理论散热面积。通过实际测量冷床入口温度、空冷出口温度,矫直入口温度,输入到所建立的模型中,通过适当调整辐射及对流的修正系数α、β,可方便的将所拟合的数据与实际轧件在三个关键位置的温度点随时间的变化相同。从而得到大量的拟合数据,可方便的分析轧件在不同时间、不同位置的温度。

2.4.1自然空冷

由于轧件从终轧后高温区降至室温的过程中,主导散热的方式在发生变化,为使模拟温降时间与时间一致,采用分段拟合的方式。以Q235B材质I18规格为例,将温降分别以950~300℃、300~80℃为区间,分段拟合,使拟合温度随时间的变化规律趋于一致,见图1。根据拟合的多项式公式,可计算轧件温度随时间的变化数值。

2.4.2自然空冷结合风冷

空冷轧件终轧冷却至室温过程,如果全部采用自然冷却方式,所需时间较长,不利于生产线设计及产能的提高。根据设计需求,可在自然冷却段后,添加风机以增加换热效率。由于轧件在空冷区和风冷空冷区的对流强度不同,材料在高温区和低温区的辐射系数不同,可根据实际状况进行修订。以Q235B材质H298×149规格为例,模拟数据见表2,模拟T-t曲线见图2。风冷及换热系数增大,冷却速率随即加快。由于冷却条件发生变化,因此在数据分析时,需要分段进行。

Q235B材质H298×149规格从950℃冷却至80℃用时50.8min。如果根据设计要改变终轧温度,在模型输入相应终轧温度,即可得到轧件降至80℃所需的时间。从各规格的温度-时间冷却曲线,也可读出终轧后轧件温度随时间变化的瞬时值,从而帮助理解微合金化钢组织、性能的特点。

3冷床温降冷床的设计及其合金元素作用

3.1新产线冷床设计

依据冷床的初步设计宽度、计划生产的规格、各规格在冷床上的间距、步距等参数,可确定各规格正常生产时,在冷床上的可存放支数。正常生产时,轧制工序的生产节奏以及轧件在冷床的可存放支数,可确定在整个冷床冷却过程中,各规格的工艺冷却时间。根据建立各规格轧件温度随时间的变化模型,即可计算出各规格在冷床的工艺冷却时间内,轧件下冷床时可降至的温度,进而判断冷床工序是否为限制产能环节。综合各规格在轧制、矫直、冷锯等工序的产能及节奏,工艺温度设计,可进一步优化冷床的宽度、冷床的空冷区域及风冷区域的宽度等。

一般新型钢产线产品规格可达上百个,此处仅选取部分规格作为示例。表3为某产线初步冷床设计宽度为28m,部分规格型钢模拟温降时间,当轧件冷却工艺用时超过在冷床时间时,冷床产能受限,最终要根据新产线各规格产能分布,合理设计冷床宽度及布局,减少产能占比较高规格的受限因素,以达到成本、产能最优的目的。

3.2研究微合金化元素的作用

研究轧后温降T-t曲线,对材料添加合金强化元素具有一定的指导意义。为改善材料机械性能,部分钢种涉及添加V、Ti等微合金化元素,V、Ti元素的强化机制包括固溶强化和析出强化,一般该类元素的析出强化对强度的贡献大于固溶强化的作用。充分发挥微合金化元素析出强化的作用,需要设计合理的工艺温度[7-8],否则将达不到强度的设计目的。因此加V、Ti等微合金化元素的钢种,可以根据轧后温降规律,适当调整工艺使材料在较高温度停留更长的时间,促进析出强化。

相关知识推荐:轧钢专业期刊目录有哪些

4结论

1)将热轧H型钢终轧后空冷温度降低区间离散化,结合传热理论与实际测量数据,模拟终轧至矫直环节的温度-时间变化曲线,采用本方法可较为准确的预估轧件在精轧后,温度随时间的变化规律。

2)终轧后降温曲线,对研究材料中微合金化元素的强化机制、改善材料内部组织应力与热应力,尤其在新生产线冷床宽度设计和既有生产线产能提升方面有一定的指导意义。——论文作者:徐正彪,王延苹,刘瑞刚,李现富,王福良,陈闯

转载请注明来自:http://www.lunwencheng.com/lunwen/lig/19414.html