摘要:采用氩气保护电阻炉进行高C高V高速钢/42CrMo复合材料液-固复合制备的热态模拟试验,利用OM、SEM、EPMA、维氏硬度计、万能试验机等,对双金属界面处显微组织、元素分布及力学性能等进行表征,并分析了界面结构与界面性能的内在联系。结果表明,不同于高速钢侧块状MC及片层状M2C型碳化物,双金属界面处形成了大量细小且弥散分布的碳化物颗粒,界面基体组织由马氏体+残余奥氏体向贝氏体+珠光体转变。由高速钢侧向42CrMo侧过渡时,与C、V、Mo、W明显受碳化物分布影响不同的是,与C亲和力相对较弱的Cr元素浓度呈平缓降低的趋势,Cr过渡层宽度为51.4μm。受元素分布和组织变化影响,自高速钢侧至42CrMo侧,双金属显微硬度呈线性降低趋势,含界面复合试样的拉伸断口均位于高速钢侧而非结合界面处,表明双金属结合性能良好。

关键词:高速钢;复合轧辊;元素分布;界面组织;碳化物;力学性能

高速钢复合轧辊因具有优良的耐磨性、红硬性及抗表面粗糙性成为近年来的研究重点[1]。目前,高速钢复合轧辊的制备工艺主要有离心铸造法[2-3]、连续浇铸外层成形法[4-5]、电渣复合法[6-8]等,其本质均属于双金属的液-固复合制备。离心铸造技术常以高速钢为复合外层、以灰铸铁或球墨铸铁为芯材进行复合制备,但内外层结合部位易产生石墨化,并且粗大碳化物易在此处偏聚,形成脆性界面,进而降低界面结合强度[9-10]。为此,连续浇铸外层成形法及电渣复合法等技术应运而生,两种方法均以高速钢为复合外层、以强韧性更好的铸钢或合金锻钢为芯材进行复合制备,可有效克服高速钢/球墨铸铁复合轧辊界面结合性能较差的不足。以往,轧辊外层多为高速工具钢[11-12]或在此成分基础上仅添加一定量的碳[13],因而无法促进高速钢中高硬度MC(VC)型碳化物的析出,较难达到提高轧辊硬度和耐磨性的目的。在MC、M2C、M6C、M7C3、M23C6等不同类型碳化物中,MC型碳化物具有最高硬度[14],随着钢中C、V含量的增加,高速钢凝固过程的初晶反应由L→γ向L→MC转变,可以促进钢中大量高硬度MC型碳化物的析出[15]。Kim等[16]研究了轧辊用高速钢成分对其组织和力学性能的影响,得到适宜的高速钢成分为:w(C)(碳当量)为1.9%~2.0%、w(V)为5%~6%及一定量Cr、Mo、W。有研究者虽然使用了高C高V高速钢作为轧辊外层,但报道集中于界面试样拉伸断口位置[17]、液固体积比及芯材表面状态对界面结合状态的影响[18]以及界面处元素分布[19]等,缺乏对双金属界面处元素分布、组织演变及界面性能的系统研究,目前尚不清楚双金属液-固复合过程界面结构与性能之间的内在联系。

基于此,本文根据Kim等[16]的研究结果,选用合适成分的高C高V高速钢,在氩气保护气氛下进行高速钢/42CrMo复合材料的液-固复合制备试验,并对双金属界面处元素分布、组织演变、显微硬度及拉伸性能等进行了系统研究,探讨了界面结构与界面性能之间的内在关系,以期为高C高V高速钢/锻钢复合轧辊制备过程的界面结合控制提供参考。

1实验材料及方法

本研究以高C高V高速钢(HCV-HSS)作为复合外层、42CrMo合金钢作为芯材,在氩气保护电阻炉内开展液-固复合制备热态模拟试验,材料成分如表1所示。

外层HCV-HSS的冶炼在30kg真空感应炉中进行,芯部42CrMo合金钢则是电炉精炼后,依次经锻造、黑皮、正火和回火处理得到。利用Thermo-Calc热力学软件计算得HCV-HSS及42CrMo的固/液相线温度分别为1227℃/1339℃及1439℃/1495℃,基于此,试验中将双金属复合温度设定为1410℃。

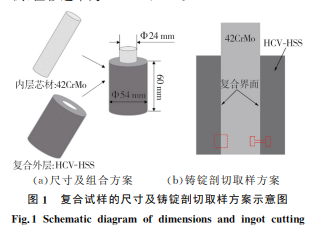

内外层材料的加工尺寸及相应的组合方案如图1(a)所示,具体方法为:将表面有效去污除锈后的HCV-HSS/42CrMo试样进行组合(无过盈配合)并放置在刚玉坩埚内,外置石墨坩埚予以保护,随后放入氩气保护的电阻炉内,以6℃/min升温至1410℃,保温20min,待结束后随炉冷却至室温后取出备用。

如图1(b)所示,沿复合铸锭轴线纵剖并在其底部区域切取含界面复合试样,经磨制、抛光、超声清洗及4%硝酸酒精腐蚀后,利用OM(AxioLab.A1)、SEM(Nova400Nano)、EPMA(Shi-madzu-8050G)等,对HCV-HSS/42CrMo复合试样界面组织及成分进行分析;利用HVS-2000PC型维氏硬度计测定界面附近区域的显微硬度,载荷及加载时间分别为50g及10s;利用In-stron3382高精度电子万能试验机进行微拉伸测试,位移速率为2.0mm/min。

2实验结果与分析

2.1复合材料内外层组织结构分析

图2为复合材料外层HCV-HSS的显微组织。由图2可见,试样具有明显的枝晶形貌,在晶界处分布有大量富C、V的块状和条状MC型碳化物以及富Mo、W的片层状M2C型碳化物,晶内则弥散分布着富C、Fe的球状或链条状二次碳化物,基体组织主要为马氏体及少量残余奥氏体。通常,MC、M2C、M6C、M7C3、M23C6及M3C碳化物的硬度依次呈逐渐降低趋势[16],本研究用HCV-HSS钢含有大量高硬度MC、M2C型碳化物,故硬度相对较高。

图3为复合前后芯材42CrMo的显微组织。由图3可知,复合前42CrMo初始组织为典型的回火索氏体,白色颗粒状碳化物均匀分布在铁素体基体上;复合后,其组织主要为珠光体,少量片状珠光体位于晶界处。双金属复合过程中,芯材42CrMo依次经历了加热、保温及降温过程,高温奥氏体化后的缓冷过程中,组织发生了珠光体转变。珠光体基体具有一定的强度和塑性,经过适当热处理可满足复合轧辊对芯材高强韧性的要求。

2.2双金属界面处元素分布

双金属液-固复合过程的界面结合是扩散和熔合共同作用的结果[20]。界面结合温度和时间是影响界面结合状态及结合性能的主要因素,而该影响归根结底是对界面处元素分布的影响。利用电子探针对双金属过渡区(Bimetallictransi-tionzone,BTZ)的元素分布进行测定,结果如图4所示。由图4可见,在界面近HCV-HSS侧,C及V、Mo、W等强碳化物形成元素受碳化物分布影响明显,均呈阶跃变化趋势;靠近42CrMo侧,强碳化物形成元素含量呈现不同程度的降低,而与C亲和力相对较弱的Cr则受碳化物影响较小,Cr含量平缓降低,其过渡层宽度为51.4μm,Fe含量则因HCV-HSS侧合金含量较高且42CrMo侧合金含量较少,而呈逐渐增加的趋势。

相关知识推荐:铸造师发表论文的核心期刊

在界面处,一方面,间隙原子C在高温及长时间保温时由HCV-HSS侧向42CrMo侧扩散明显,使得HCV-HSS侧C含量降低(尤其是靠近界面处),无法形成足够多的碳化物,C主要与强碳化物形成元素V结合形成一定量块状MC型碳化物及大量细小弥散的富V、Fe及含少量Mo、W、Cr的颗粒状碳化物,而无M2C型碳化物生成;另一方面,受元素扩散影响,芯材42CrMo近界面侧的C、V、Mo、W、Cr等元素含量增加,于高温下形成高碳高合金奥氏体,使得亚共析42CrMo钢局部过共析化,其CCT曲线存在先共析渗碳体析出区,因炉冷的冷却速率较低,芯材在随后冷却时可发生充分的渗碳体转变,形成大量细小弥散的富V、Mo、W的合金碳化物。

2.3双金属界面显微组织演变

图5所示为HCV-HSS/42CrMo复合试样界面处的显微组织,其中图5(b)~图5(d)分别对应于图5(a)中区域b、c和d。由图5可见,复合界面处存在明显的双金属过渡区;HCV-HSS近界面侧组织中,块状MC碳化物及细小(<0.81μm)弥散的颗粒状碳化物分布于马氏体及少量残余奥氏体基体上;进入双金属过渡区,碳化物颗粒明显细化(<0.20μm),基体由马氏体向贝氏体转变并且依旧含有一定量的残余奥氏体;42CrMo近界面侧则主要由珠光体基体及少量的颗粒状渗碳体组成。

表2列出了图2(c)中A点及图5中B、C点处颗粒状碳化物的成分及尺寸,可以看出,颗粒相均为一种富含C、V、Fe及含一定量Cr、Mo、W的合金碳化物。总的来说,由外层HCV-HSS向双金属界面过渡时,二次碳化物中C、V含量明显增加,Cr、Fe含量明显减少,W、Mo含量略有增加,碳化物颗粒尺寸逐渐减小,这也是富V块状MC型碳化物减少甚至消失的主要原因。

图6为背散射模式下双金属界面区域的SEM照片。从图6可以观察到,从HCV-HSS层到42CrMo层组织有明显变化并且存在过渡层,测得双金属过渡区宽度为35.2μm,而Cr元素过渡区宽度为51.4μm(见图4(c)),可见,双金属结合界面的实际宽度(Cr元素过渡区宽度)比图6中测量区域要宽,这是由于当元素浓度差异较小时,并不会表现为明显的微观组织变化。

2.4复合材料力学性能

图7为HCV-HSS/42CrMo复合试样跨界面的显微硬度分布,图中坐标0点及测试区宽度见图5(a),图中呈现了3次测量结果。由图7可知,在HCV-HSS侧,3次测量结果的显微硬度值波动较大,原因主要是基体上分布了大量碳化物颗粒,而碳化物硬度和基体硬度值有一定差异,所以测量点位置选择的影响相对较大;随着距双金属过渡区距离的减小,组织显微硬度(HV0.05)均值由791.7降至722.9;在双金属过渡区,组织显微硬度均值由722.9降至375.1,呈线性降低的趋势;在42CrMo侧,随着距BTZ区距离的增加,显微硬度均值平稳在354.6左右。

图8为微拉伸试样的尺寸及断口位置示意图,试样抗拉强度为643MPa,断口位置位于外层HCV-HSS而非双金属结合界面处,表明双金属过渡区并非复合试样的薄弱区,复合界面结合性能良好。拉伸断口微观形貌如图9所示,断口形貌特征显示,试样断裂形式为脆性断裂与韧性断裂混合型,整体以脆性断裂为主。表3为断口不同位置的EDS分析结果。结合图9和表3可知,A、B点为片层状M2C型碳化物,C、D点为块状MC型碳化物,E、F点为基体内二次碳化物;此外,断口处韧窝内包含细小的二次碳化物(图9(a)),表明基体多为韧性断裂;而MC、M2C型碳化物具有比基体更大的弹性模量及硬度,拉应力作用下,二者界面或碳化物内部产生应力集中而产生裂纹,如图9(d)所示。

3结论

(1)采用氩气保护电阻炉成功制备出界面结合良好、无缺陷的HCV-HSS/42CrMo复合铸锭。外层HCV-HSS侧由马氏体+残余奥氏体基体、MC和M2C型碳化物以及晶内二次碳化物构成,芯材42CrMo侧组织主要为混合型珠光体,二者间的双金属过渡区由细小弥散的合金碳化物、贝氏体+少量残余奥氏体及珠光体基体组成。

(2)HCV-HSS侧向42CrMo侧过渡段,C及V、Mo、W等强碳化物形成元素受碳化物分布影响,其含量呈阶跃变化且总体呈降低趋势;Cr元素因与C的结合能力弱于V、Mo、W等而受碳化物影响较小,其含量总体呈平缓降低趋势。双金属过渡区实际宽度(Cr元素过渡层宽度)为51.4μm,大于具有明显变化的组织过渡区宽度。

(3)受元素浓度分布及组织转变的影响,HCV-HSS/42CrMo复合材料显微硬度从外层HCV-HSS侧到芯材42CrMo侧呈线性降低的趋势,双金属过渡区的平均显微硬度(HV0.05)约为549。含界面微拉伸试样的拉伸断口位于外层HCV-HSS侧而非双金属过渡区,表明其界面结合性能较好。——论文作者:牛辰睿1,李光强1,2,曹玉龙1,2,李嘉维1

转载请注明来自:http://www.lunwencheng.com/lunwen/lig/20101.html