摘 要: 采用扫描电子显微镜 (SEM)、 透射电子显微镜 (TEM)、 维氏硬度计和电化学试验等分析技术研究了 0.2wt%Zn 的添加对于 Al-Mg-Si 系合金组织、时效硬化、晶间腐蚀(IGC)性能的影响。结果表明,0.2wt%Zn 含量的合金峰值硬度为 125.8 HV,相较于 0.05wt% Zn 含量合金的硬度增加了 12.7 HV。 0.2wt%Zn 的加入,使得合金的 PFZ 变宽,晶界析出相尺寸也略有增加, 这导致了 Al-Mg-Si 系合金的抗晶间腐蚀能力的降低,0.2wt%Zn 含量的合金在峰时效状态下的腐蚀电流密度高于 0.05wt% Zn 含量合金的腐蚀电流密度。

关键词:Al-Mg-Si 合金;Zn 含量;显微组织;晶间腐蚀;力学性能

Al-Mg-Si 系铝合金作 为 可 热 处 理 合 金 因 其 具有较高的比强度、良好的成型性能、优良的腐蚀性能以及可焊接性等,被广泛应用于汽车制造业,成为汽车车身板材的首选材料[1-2]。 但该合金在应用过程中仍面临这方面的挑战,如需要进一步提高其耐蚀性、成型性以及在短时间烤漆过程中获得较快的时效响应等[3]。 有研究表明,在 Al-Mg-Si 系合金中添加 Cu 元素有助于提高合金的时效硬化响应, 但会牺牲合金的抗腐蚀敏感性,并且 Cu 含量越高,晶间腐蚀敏感性就越严重[4]。 而添加过量的 Si 会获得较好的力学性能,但由于 Si 粒子会在晶界析出,使得 PFZ(晶界无沉淀析出带)作为阳极发生溶解。 在 Al-Mg-Si 合金中添加过量的 Mg, 虽然会获得很好的晶间腐蚀性能,但是其时效硬化响应过低[5]。

相 对 于 Al-Mg-Si 系 合 金,Al-Zn-Mg 合 金 具 有很高的强度,被广泛应用于航空航天领域,其析出序列为 SSSS邛GP 区邛η'邛η(MgZn2)[6],其中,η' 被认为是 Al-Zn-Mg 合金峰时效时的主要强化相。 由于 Zn 原子的原子半径和 Al 原子接近,晶格畸变低,因此可以通过在 Al-Mg-Si 合金中添加 Zn 元素, 在保证合金良好成型性的前提下, 改善合金的时效硬化响应。国内外学者对此进行了大量研究。Saito 等[7]的研究表明,Zn 元素的加入并 没有改变 Al-Mg-Si 合金的析出序列,仍是 SSSS邛GP 区邛β''邛β'邛β。 Cai 等[8]的研究指出在时效初期,Zn 元素的加入有助于产生快速、较高的时效硬化,同时降低导电率。 Ding 等[9]的研究认为,η-MgZn2 和 η 相在 GP(Ⅱ)区的析出改善了 Al-Mg-Si-Zn 合金的时效硬化响应。 Guo 等[10]认为,在 Al-0.6Mg-0.9Si-0.2Cu 加入的 Zn 元素可以作为 Mg-Si 析出相的形核位点,有利于形成细小而又致密的 Mg-Si 析出相,加速时效硬化。 以上的这些研究多侧重于 Zn 元素的加入对于合金组织和力学性能的影响,但对 Al-Mg-Si 合金晶间腐蚀性能的研究报道较少。

对于 6082 型铝合金(6082、6082A、6182 等),当 Cu 元素的含量控制在小于 0.1wt%时具有优异的焊接性能,而 Zn 含量只要控制小于 0.2wt%,合金就具有优异的焊接性能。 在工业合金中,6082 型铝合金中 微 量 Zn 元 素 的 添 加 多 少 对 该 类 合 金 材 料 的 制备、生产、应用都带来困惑。 因此,探明 Zn 含量对 6082 型合金组织与性能的影响规律与作用机理,对于 Al-Mg-Si 系合金的成分设计、材料制备与应用均有重要的意义。

1 试验材料与方法

试验所用材料为厚度 3mm 的铝合金轧制板材,不同 Zn 含量的合金分别编号为 AA 和 AZ,其化学成分见表 1。 合金板材的固溶温度为 550℃,固溶时间为 60min,水淬后立即在 170℃下进行人工时效。 选用固溶后的试样经过机械抛光后在 ZEISSM10A 扫描电子显微镜(SEM)上进行观察。 在 Tecnai G2 20 ST 型透射电镜上进行 TEM 形貌观察。 采用电解双喷方法制备透射电镜试验试样, 电解液为 30%硝酸+ 70%甲醇,电解双喷温度为-25℃。 采用 200HVS-5 维氏硬度计分别测量两组试样的时效硬化曲线。 晶间 腐 蚀 敏 感 性 测 试 按 照 GB/T 7998-2005 进 行,在 ZEISS M10A 扫描电子显微镜上进行腐蚀形貌观察。动电位极化曲线的测定 在 Multi Autolab M204 上进行, 参比电极为饱和甘汞电极, 电解液为 3.5%NaCl 溶液,电位扫描速度为2mV/s。

2 试验结果与分析

2.1 合金的显微组织

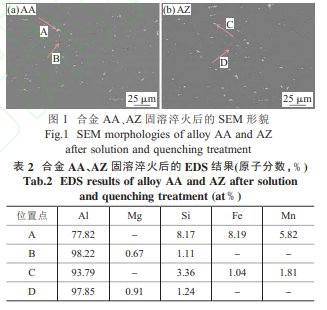

图 1 所 示 为 合 金 AA、AZ 固 溶 淬 火 后 的 SEM 形貌。从图中可看出,合金基体中主要存在两种第二相,一种为白色的粗大相,多为条状和块状(图 1 中的 A、C),在基体中均匀分布;另一种为黑灰色圆形相,数量极少(图 1 中 B、D)。 从表 2 的 EDS 分析结果可以看出,白色的粗大相多为 AlFeMnSi 相,黑灰色相为 Mg2Si 相[11]。 采用 Image J 图像处理软件,对合金 AA、AZ 的多个视场进行分析, 得到第二相粒子的面积分数分别是 1.29%、1.24%, 二者的差别不大。 可见,0.20 wt% Zn 含量加入对于固溶淬火后的第二相粒子影响不大。

采用透射电镜沿 [001]Al 衍射方向对合金 AA、 AZ 的显微组织进行观察, 图 2 为不同合金在峰值时效状态下的晶内析出相 TEM 形貌。 由图 2 可以看出,合金 AA、AZ 的析出相主要呈针状和点状,这两种形貌都属于 Mg-Si 相[12],没有观察到 MgZn2 析出。 0.20wt%Zn 含量的合金 AZ 的晶内析出相比合金 AA 数量更多,尺寸也更小。

图 3 为不同合金在峰值时效状态下的晶界析出相的 TEM 形貌。 由于晶界两侧晶粒取向不同,选择测量取向为[001]Al 的晶粒的 PFZ 的半宽进行比较。合 金 AZ 的 PFZ 比 合 金 AA 的 宽 , 这 是 因 为 0.20wt% Zn 含量的合金 AZ 在峰时效后晶内的析出相密度增加, 更多的溶质原子在析出相长大的过程中被消耗,使得溶质原子沿晶界偏析受到了阻碍,进而降低了 PFZ 宽化的概率[13]。

2.2 时效硬化

图 4 为合金 AA、AZ 在 170℃下的时效硬化曲线。从图中可看出,固溶淬火后,合金 AA、AZ 的硬度分别为 68.4 和 69.6 HV,这说明 Zn 含量对固溶强化并没有产生很大影响, 与图 1 中观察到合金 AA、AZ 固溶淬火后的 SEM 形貌结果相一致。 在时效初期,合金 AA、AZ 的硬度显著增大, 并且合金 AZ 的硬度增长率明显高于合金 AA 的。 在时效 7h 后,合金 AZ 达到峰时效状态,峰值硬度为 125.8HV。 合金 AA 在时效 9 h 后才达到峰时效,硬度值为 113.1HV。 之后随着时效时间的延长,进入过时效状态,两种合金的硬度以相似的趋势下降并逐渐趋于稳定, 此时合金 AZ 的硬度仍高于合金 AA 的硬度, 维持在 118 HV 左右,甚至高于合金 AA 的峰值硬度。 可见,较高 Zn 含量有助于加速合金的时效硬化的速率, 使得合金更快的达到峰时效,并且可以显著提高合金的硬度。

2.2 时效硬化

图 4 为合金 AA、AZ 在 170℃下的时效硬化曲线。从图中可看出,固溶淬火后,合金 AA、AZ 的硬度分别为 68.4 和 69.6 HV,这说明 Zn 含量对固溶强化并没有产生很大影响, 与图 1 中观察到合金 AA、AZ 固溶淬火后的 SEM 形貌结果相一致。 在时效初期,合金 AA、AZ 的硬度显著增大, 并且合金 AZ 的硬度增长率明显高于合金 AA 的。 在时效 7h 后,合金 AZ 达到峰时效状态,峰值硬度为 125.8HV。 合金 AA 在

2.3 晶间腐蚀性能

图 5 为合金 AA、AZ 在时效状态下的晶间腐蚀 SEM 形貌。 0.20wt%Zn 含量的合金 AZ 的抗腐蚀敏感性明显低于 0.05wt% Zn 含量的合 金 AA 的抗腐蚀 敏 感性。 合金 AA、AZ 的腐蚀深度分别为 85.6、 121.3μm,因此,较高 Zn 含量的加入降低了 Al-Mg-Si 系合金的晶间腐蚀性能。

图 6 为合金 AA、AZ 在不同时效状态下的动电位极化曲线。 采用 Tafel 外推法计算腐蚀电流密度 Icorr,其结果如表 3 所示。 在欠时效和峰时效状态下,合金 AA、AZ 的 Ecorr 都趋向于负电位, 峰时效状态下的 Ecorr 最负,Icorr 最大。 过时效状态下,合金 AA、 AZ 的 Ecorr 最趋向于正电位,Icorr 最小。 由于 Zn 含量的增加, 在相同时效状态下使得合金 AZ 的 Ecorr 变负,Icorr 增大。动电位极化曲线结果也反映了合金晶间腐蚀敏感性上升的现象, 腐蚀电位反映了合金的电化学腐蚀倾向。 Ecorr 越趋向于正电位,合金发生电化学腐蚀的倾向越小[14]。 腐蚀电流密度反映了合金的电化学腐蚀速率,Icorr 越大, 合金的腐蚀速率越快, 越不耐蚀。 合金 AA、AZ 的电化学特征与晶间腐蚀结果相一致, 说明 Zn 含量的加大明显降低了 Al-Mg-Si 系合金的晶间腐蚀性能。

3 结论

(1) Zn 含量的增加, 不改变 Al-Mg-Si 合金的析出序列, 但有利于合金获得更加细小致密的晶内析出相,从而提高合金的硬度。 0.20wt% Zn 含量的合金峰值硬度为 125.8 HV,相较于 0.05wt% Zn 含量的合金硬度增加了 12.7HV。

(2) 0.20wt% Zn 含 量 增 大 了 PFZ 的 宽 度 并 且加大了其与基体之间的电位差,导致 Al-Mg-Si 合金的抗晶间腐蚀能力降低。 峰时效状态下,0.20wt%Zn 含量的合金最大腐蚀深度为 121.3μm, 比 0.05wt% Zn 含量的增加了 35.7μm。 0.20wt% Zn 含量的合金在峰时效状态下的腐蚀电流密度为 0.595μA/cm2 ,而 0.05wt%Zn 含量合金的腐蚀电流密度为 0.199μA/cm2 。——论文作者:孙 琳 1 , 邓运来 2 , 池水清 2

参考文献:

[1] Guo M X, Zhang Y D, Li G J, et al.Solute clustering in Al-Mg-Si-Cu-(Zn) alloys during aging[J].Journal of Alloys and Compounds,2018,774:347-363.

[2] Yan L, Zhang Y, Li X, et al.Effect of Zn addition on microstructure and mechanical properties of an Al-Mg-Si alloy [J].Progress in Natural Science:Materials International,2014, 24(2):97-100.

[3] Guo M X,Sha G,Cao L Y,et al. Enhanced bake-hardening response of an Al-Mg-Si-Cu alloy with Zn addition[J]. Materials Chemistry and Physics,2015,162:15-19.

[4] 王芝秀,李海,顾建华,等. Cu 含量对 Al-Mg-Si-Cu 合金微观组织和性能的影响 [J].中国有色金属学报,2012,22(12):3348- 3355.

[5] Yun Z, Liu Q, Jia Z, et al.The intergranular corrosion behavior of 6000-series alloys with different Mg/Si and Cu content [J].Applied Surface Science,2017,405:489-496.

[6] Berg L K, Gj准nnes J, Hansen V, et al.GP-zones in Al-Zn-Mg alloys and their role in artificial aging [J].Acta Materialia,2001,49(17):3443-3451.

[7] Saito T, Ehlers F J H, Lefebvre W, et al.HAADF-STEM and DFT investigations of the Zn-containing β'' phase in Al-Mg-Si alloys [J].Acta Materialia,2014,78:245-253.

[8] Cai Y H, Wang C, Zhang J S, et al.Microstructural characteristics and aging response of Zn-containing Al-Mg-Si-Cu alloy [J].International Journal of Minerals Metallurgy and Materials,2013,20(7):659-664.

[9] Ding X P, Cui H, Zhang J X, et al.The effect of Zn on the age hardening response in an Al-Mg-Si alloy [J].Materials & Design,2015,65:1229-1235.

[10] Guo M X, Zhang Y, Zhang X K, et al.Non-isothermal precipitation behaviors of Al-Mg-Si-Cu alloys with different Zn contents [J].Materials Science and Engineering A,2016,669: 20-32.

转载请注明来自:http://www.lunwencheng.com/lunwen/lig/21574.html