摘要:国内 3000 米及以下的中浅井在油气资源勘探开发中仍占有较大的比重,某油田现有多数 3000 米及以下钻机服役年限较长,面临更新换代。本文阐述了根据油田开发的实际需要,研制应用了 ZJ30 中浅井自动化钻机,概述了钻机的组成结构、工作原理、性能指标与应用效果。随着市场对钻机自动化、智能化、少人化需求的日益提高,以及贯彻以人为本的 HSE 理念,用于中浅井作业的自动化钻机的研究势在必行。

关键词:中小型钻机;管柱处理系统;应用效果

1 引言

目 前,3000 米及以下的钻机主要型号有 ZJ30DB、 ZJ30DJ、ZJ30JD、ZJ30CZ、ZJ25、ZJ20DB、ZJ15DB、 ZJ15D、ZJ15JD 等,主要为机械、电动、机电混合、车装等机型。

钻具上下钻台采用小绞车吊运,管具上卸扣虽配备了液气大钳等半自动化工具,但仍需要人工操作,劳动强度大、自动化程度低,存在安全隐患;绞车、转盘等配置减速箱,传动效率低,噪声大,易漏油;没有实现钻井液循环不落地,环保性能差;钻机搬迁部件多,搬迁工作量大。

随着国家能源需求的多样性,页岩气、煤层气等特殊工艺井的规模开采,以及高压喷射、水平井、欠平衡压力钻井等钻井新技术的推广应用,也要求采用具有更高的作业效率的自动化钻机,以期达到缩短建井周期,降低开采成本的目的。

现有 3000 米及以下的钻机生产效率低,运行费用高,安全性能差,已成为钻井提速、提效的瓶颈,急需进行新型 3000 米自动化钻机的研发,为 3000 米钻机的更新换代提供备选机型,提高钻机自动化水平,降低钻井作业劳动强度,提高安全环保水平,满足工程技术提速、提效的需求。

2 ZJ30 中浅井自动化钻机的研制

2016 ~ 2019 年,ZJ30 中浅井自动化钻机由大庆油田与宝石机械和中石油钻研院共同研发,完成了国内首部中浅井自动化钻机的设计制造与应用。

2.1 设计原则

保证设计的先进性、可靠性、完整性、安全性,实现钻机管柱处理作业的自动化。设计适应北方油田的环境气候,满足钻机野外作业要求。主要设备具有应急操作功能。

2.2 环境条件和 HSE 要求

系统设计充分考虑了健康、安全、环保等因素。安全设施设计、配置合理、齐全。各报警、限位及互锁机构灵敏、可靠。防爆电机均采用隔爆型,防护等级 IP55;传感器均为本安、浇封或隔爆型。高空设备紧固件具备可靠的防松措施。关键部位设计具有断电断液失压状态保护功能。系统按常规钻机使用温度 -18 ~ +50℃进行设计。

2.3 确定钻机总体方案

在充分调研国内外钻机前沿技术的基础上,本着高效、节能、自动化、绿色环保的目标,针对现有 ZJ30 钻机在应用中的不足,进行自动化钻机的研发与应用,形成完善的中浅井自动化钻机制造与应用技术,实现钻机设计与结构优化,配置钻井液循环不落地处理系统,满足绿色环保的要求,达到最佳应用效果,解决钻井工作中人员劳动强度大,安全风险高的难题,提升国产钻机在海内外钻井市场的竞争能力。

2.4 钻机配套方案

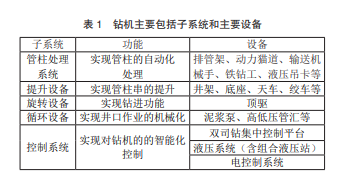

针对我国中浅油气勘探开发井进行 ZJ30 中浅井自动化钻机的集成应用研究,形成了钻机的总体配置及技术方案。 ZJ30/1800DB自动化钻机(见图1)采用超长单根进行钻进作业,集成顶驱、绞车、泥浆泵直驱技术,管柱自动化输送与上卸扣技术以及idriller®司钻控制技术,实现钻井作业的自动化,可以有效提升钻井作业安全性、降低操作人员劳动强度。

钻机布局主要分为两个区域:地面区、钻台区。

地面区设备主要包括:液压排管架、动力猫道、输送机械手、液压站、泥浆泵等设备。动力猫道摆放在大门坡道处,可以完成管柱在排管架与输送机械手之间的输送;液压排管架摆放在动力猫道两侧,用于排放管柱,实现管柱的自动滚入 / 滚出;输送机械手卧放在动力猫道内,可以将管柱直接递送到井口中心;液压站布置在钻台底座后侧低位,为整部钻机提供的液压动力源;泥浆泵等固控设备布置在钻机底座的右后侧,实现钻井泥浆的循环和处理。

钻台区设备主要包括底座、井架、天车、铁钻工、顶驱、液压吊卡、动力卡瓦、液压吊卡、司钻控制房等。底座为整部钻机的基础,在井场的正中间,其上有井架,铁钻工轨道固定在钻台井口后侧,用在完成管柱下端的上卸扣作业;顶驱轨道安装在井架左右立柱上;动力卡瓦固定在钻台面井口中心处,可以悬持井下管柱;液压吊卡安装在吊环上,可以提升管柱;司钻控制房安装在钻台面井口左侧,按双司钻设计,实现对钻机的智能化控制和远程监控。

液压系统、电控系统随各部件安装在不同的区域。

钻机采用单根进行钻进作业,并配套了举升式管柱自动化处理系统,其自动化程度和作业安全性带来很大的提升,大大减少作业人员。按照不同的钻井作业模式,对常规钻机和应用管柱自动化系统作如下对比分析:

根据各种作业工况分析,使用管柱自动化处理系统进行作业时,钻台面只需要 2 名钻工(含主司钻、机具操作手)即可完成作业。

2.5 ZJ30 自动化钻机的研制

(1)钻机总体结构原理。ZJ30/1800DB 钻机采用工业网电(或发电机组)作为主动力,经变频单元(VFD)驱动交流变频电机带动绞车、顶驱及钻井泵工作。井架采用前开口两节伸缩式结构,底座为高低台组合结构,高台采用液缸直立起升。钻机配抓举式管柱自动化系统,实现管柱输送、上卸扣的自动化作业。

(2)钻机传动机构。简化机械传动机构,顶驱、绞车、钻井泵等设备采用电机直驱技术。

顶驱传动流程图:动力系统→电动机→顶驱旋转中心管。

绞车传动流程图:动力系统→电动机→联轴器→绞车滚筒轴。

钻井泵传动流程图:动力系统→电动机→联轴器→钻井泵。

绞车、钻井泵、顶驱采用电动机直接驱动,一对一控制或一对二控制。绞车采用 1×630kW 交流变频电动机经鼓形齿式联轴器直接驱动滚筒轴;钻井泵采用 2×600kW 交流变频电动机直接驱动齿轮轴;顶驱装置采用 1×420kW 交流变频电动机直接驱动主轴。

(3)钻机主体结构。井架采用前开口两节伸缩结构,后倒起放,三级液缸起升,上段伸缩依靠绞车提升游吊系统及大绳实现;底座为高低台组合,高台采用液缸直立起升。无立根台,取消二层平台;取消转盘驱动、大小鼠洞、气动绞车等设备。底座下设轨道式平移系统,实现钻机整体平移。

(4)抓举式管柱自动化系统。管柱处理系统主要由动力猫道、管柱输送机械手、铁钻工、动力泥浆盒、动力吊卡等组成。通过猫道排管架将水平放置管柱送入管柱输送机械手,由管柱输送机械手将管柱直接递送到井口,进行安全、高效钻井作业。

(5)控制系统。按照自动化钻机安装工艺和钻井工艺,所有控制设计集成化,实现各设备协调、统一、安全控制。通过电气液一体化自动控制技术的应用,实现 iDriller 司钻集成控制系统的集成化、自动化、信息化,保证钻机所有远控设备的集成协调操作和信息化统一管理。液压系统采用负载敏感系统,一台集成液压站满足钻机起升、移运及顶驱、动力猫遭、输送机械手、铁钻工、吊卡、液压随车吊等所有液压设备的协调控制。

2.6 钻机配套技术规范

2.6.1 钻机主要设备参数

名义钻井深度 (φ114mm 钻杆 ):3000m;最大钩载: 1800kN;游动系统结构:5×6;绞车额定功率:630kW;钻井泵型号及数量:F-1300×1;井架形式:K 型,两节伸缩式井架;井架有效高度:28m;钻台高度:5m,3.3m;电传动方式: AC-DC-AC;适用最大管柱规格:钻杆 6-5/8″钻铤 8″套管 13-3/8″;适应管柱长度范围:8 ~ 13.5m。

2.6.2 管柱处理系统主要技术参数

输送管柱长度范围:8 ~ 13.5m;输送最大管柱重量: 20kN;输送管柱直径范围 2-7/8″~ 13-3/8″;最大卸扣扭矩:100kN·m;动力泥浆盒适用管柱范围:2-7/8〞~ 7〞;气动卡瓦适用管柱范围:2-7/8〞~ 7〞;DDZ-Y7-250 液压吊卡适用管柱范围:2-7/8〞~ 7〞;DDZ-Y13 3/8-250 液压吊卡适用管柱范围 8〞~ 13-3/8〞;铁钻工夹持范围:钻杆: 2-7/8〞~ 5-1/2〞;钻铤:6〞~ 9〞;套管:4〞~ 13-3/8〞。

3 ZJ30 中浅井自动化钻机的应用

ZJ30 中浅井自动化钻机非常适合在钻深 3000 米以内的钻井作业中使用,钻机于 2019 年 3 月 14 日运到某油田钻井队安装调试,2019 年 4 月 13 日开始打第一口井,经过工业性现场试验,通过了安全评估检测,应用效果良好,受到工人的欢迎。

ZJ30 中浅井自动化钻机与原同规格的常规钻机相比,综合指标有很大提高。钻机应用了中浅井管柱自动化处理技术、司钻集中控制技术和绞车、顶驱、钻井泵“三直驱”技术等,结构简单,性能优越,方便搬运安装,降低作业强度,钻机安全环保性能好。

通过 ZJ30 中浅井自动化钻机自动管柱输送处理系统与双司钻集中控制技术的研究与应用,减少了钻井钻台作业人数,降低工人劳动强度,取消高空作业,保障操作人员人身安全,提高钻井效率,满足钻井 HSE 要求 , 为大庆油田的钻井发展提供装备保障。

4 结语

中浅井钻机管柱自动化处理技术、双司钻集中控制技术的应用,降低了钻井劳动强度,提高了安全环保水平,减少了作业人数,为中浅井钻井工程提供了装备保障,为未来中浅井钻机的改进提供了新思路。——论文作者:方勇,赵刚,范业群

转载请注明来自:http://www.lunwencheng.com/lunwen/lig/21620.html