摘 要: 微波灭菌是食品加工领域的前沿技术,有着广泛的应用前景。微波灭菌技术涉及到灭菌系统的设计、产品温度分布的确定、冷点温度的监控及工艺的优化等内容。目前,工业微波灭菌技术处于工业放大研究阶段,其微生物安全问题已经得到解决,但仍面临加热不均匀的难题。本文系统介绍了微波加热的原理、微波灭菌系统的设计原则、工艺流程、研究动态以及微波灭菌技术的工业研究进展,为相关领域研究者提供理论和技术指导。

关键词: 微波加热,模拟食品,化学标记法,温度分布,计算机模拟

传统灭菌技术因其传热速率慢,灭菌时间长,已经不能满足消费者对高品质、强化营养、长货架期等方便食品的需求[1]。因此食品工业不断致力于新型灭菌技术[2-3]的研发,以降低灭菌过程中对食品的营养成分及感官品质的损害,提高灭菌产品的品质。

在近几十年出现的各种新型食品杀菌技术中,微波灭菌是唯一获得美国食品药品监管局( FDA) 许可的技术,用于长货架期食品生产的工业灭菌技术[4]。微波的非热效应是指除热效应以外的其他效应,如电效应、磁效应及化学效应等,由于微波的非热效应对微生物灭活存在争议,所以微波的非热效应在食品灭菌工艺中不被考虑,仅仅作为热效应的安全强化,因此微波灭菌技术的研发主要是基于微波的热效应。目前微波加热已经成功运用到解冻鱼肉、烘焙面包、预热熏肉、制作香肠、干燥果蔬等方面[5-9]。在这些应用中,微波加热大大缩短了热加工时间、提高了食品品质,微波灭菌技术应用于包装食品可以克服传统罐装食品风味品质低的缺陷,并可在常温下长期贮存。因此微波灭菌技术是应对快速发展的航空、铁道运输,国家应急救灾食品储备,深潜、航天、占地等特殊食品研发的理想技术,被美国 FDA 视为食品加工业最有发展前景的前沿技术[4]。目前该技术正在工业放大研究中,本文主要阐述微波灭菌技术的工业化研究进展、面临的问题及今后的研究方向。

1 微波的定义

微波是频率范围为 300 MHz~300 GHz 之间的电磁波,其对应的波长范围为 1 m~1 mm。微波最初主要应用于雷达通信领域,其热效应由美国雷达工程师 Percy Spencer 发现,并于 1945 年申请了微波加热食品的专利[4]。为了避免微波加热与雷达通讯领域的微波信号产生干扰,很多国家和地区制定出相关法规,规范非通信用的微波频率波段,如美国联邦通讯委员会( FCC) 规定用以工业,科研,医疗( ISM) 领域的微波波段为: ( 915 ± 13) 和( 2450 ± 50) MHz。

1.1 微波加热的原理

微波的热效应源于交变电场与食品的相互作用,食品内的水、蛋白质、核酸等极性分子在电场作用下,由随机排列方式转为沿电场方向有序排列,当电场方向改变时,极性分子的排列方向也随之发生改变,因此在交变电场的作用下,食品内部极性分子高速旋转振动,导致分子碰撞摩擦生热。液相中的离子在交变电场中不断随电场方向的改变而移动,在该过程中与附近的原子、分子不断发生碰击,也可以将电磁能转换成热能[10-12]。因此微波可以在分子水平上加热食品,具有快速整体加热的特点。

1.3 微波加热的均匀性

微波加热对食品的加热是不均匀的,电场分布是决定食品内部温度分布的决定因素,其他各种影响微波加热均匀性的因素均是通过对电场的影响实现的。影响电场分布的因素包括微波加热腔的设计,食品的成分、形状和尺寸。微波进入加热腔后经腔体金属壁的反射,其反射波和入射波叠加将形成驻波,在驻波的波腹位置电场强度最大,食品加热最快,从而产生加热的热点; 而在驻波的波节位置电场强度最小,食品加热最慢,产生加热的冷点[4]。此外食品的存在也影响电场分布,微波传播过程遇到食品时部分微波被反射,其余进入食品内部。被反射的微波将与其他微波叠加导致更加复杂的电场分布,进入食品内部的微波随着食品的吸收不断耗散,电场强度逐渐降低,微波的加热速率降低。

1.4 微波加热的安全性

微波加热已经广泛应用到家庭及工业领域中的食品加热,给人们的生活带来了极大的便利,但是越来越多的消费者更加注意微波加热的安全性问题,主要包括微波加热是否会导致有害化学物质的产生和微波泄露两方面。1900 年普朗克提出辐射量子假说,电磁场和物质交换能量是以间断的形式( 量子) 实现的,量子所含能量的大小同辐射频率成正比,通过计算可知微波量子的能量比可见光低 5 个数量级,且其波长比化学键的长度高 10 个数量级[4],因此微波加热食品时不会产生自由基或者打开物质的化学键,因此微波加热食品与传统加热一样,都是基于热效应,不会产生有害物质。消费者关注的另一个微波加热安全的问题是微波辐射,包括食品中的残留和微波泄露两方面。首先微波在食品中快速耗散,不会残留任何形式的辐射; 此外在微波加热过程中微波泄漏的问题,国家对微波设备的泄漏做出了严格标准,微波炉的设计必须保证 5 cm 距离以外,微波泄漏的能量不得高于 1 mW /cm2 ,而且泄露的微波能量随远离微波源的距离以指数形式迅速衰减,因此只要生产合格的微波设备,就不会产生微波泄露导致的安全性问题。

2 工业微波灭菌技术的研究进展

2.1 工业微波灭菌工艺的研究进展

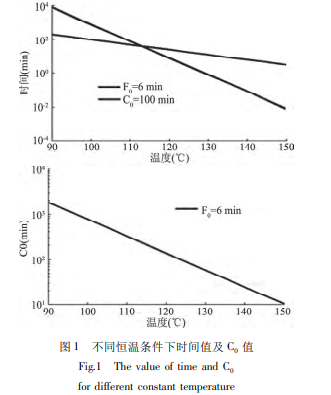

微波灭菌工艺同传统灭菌工艺相同,需保证食品最冷点达到工业灭菌要求。传统灭菌处理方式,冷点位置一般在食品的几何中心。而微波加热时,微波可以穿透到食品内部对其进行整体加热,其加热效果受电场分布的影响,电场强度高的地方为热点,电场强度低的位置为冷点,冷点位置受电场分布影响。因此微波灭菌工艺设计,首先要保证微波加热的冷热点位置固定,灭菌处理过程可重复; 其次要找到微波加热的冷点位置,并且记录冷点位置的时间温度曲线来计算目标菌群的致死率,以保证灭菌食品的安全性。基于此,微波灭菌的研发流程包括: 灭菌系统的设计、微波加热热形的确定、微波加热时冷点位置温度的监控、微波灭菌工艺设计、产品的微生物验证、最后是品质分析和市场推广。

2.1.1 传统热灭菌工艺的基本原理 工业热处理是基于微生物热失活动力学和食品内部的加热速率来达到商业灭菌标准或者是满足商品货架期要求。

在传统食品热加工中,液体产品可以通过快速对流加热实现高温瞬时灭菌处理,提高产品品质; 但是对于固体、半流体食品,受限于食品本身较慢的传热速率,无法实现高温瞬时灭菌处理[1]。为了提高产品品质,研究者对传统灭菌工艺进行了大量的优化改进,包括灭菌的温度,包装的尺寸等[4,15],这些设计在一定程度上,提高了加热速率,从而提高了产品品质。但是在传热机理上始终受限于食品本身低热传导速率,无法从根本上大幅提高食品品质。因此灭菌产品品质的大幅提高,需要新的灭菌技术的支持。微波灭菌技术可以实现整体快速加热,解决了热传导速率低、加热缓慢的难题,成为加工高品质灭菌产品的研究热点。

2.1.2 微波灭菌工艺的研发流程 稳定可重复的冷点是灭菌系统设计的基石。因此,微波灭菌系统需为驻波模式不受频率的单模系统。为了保证单模设计,微波加热腔的尺寸需小于等于微波的波长[4],由于2450 MHz 微波炉对应的波长约为 12.2 cm,不能满足工业生产腔体所需容积,因此波长更长的 915 MHz 的微波被用于工业微波加热系统的设计。美国华盛顿州立大学依据该理论设计了 915 MHz 单模微波灭菌系统,经过该系统加热的食品内部温度分布在频率波段( 915 ± 13) MHz 内是稳定不变的。并且该热形不随食品的形状、尺寸及介电特性的改变而改变,这为工业灭菌工艺的研发提供了装备支持[4]。在得到稳定的热形后,为了进一步推进微波灭菌工艺的研发,需要确定食品内部的三维温度分布及对冷热点的温度进行监控。

传统分析食品温度分布的方法包括红外热像仪,或者通过设置多个点来测量以获取不同位置的温度数据。在微波环境下,红外热像仪受限于微波的影响而不能使用,只能在微波加热完成后对食品进行分析。然而对于包装食品,灭菌完成后往往伴随着降温处理过程,因此这种方法在无法用以分析微波灭菌产品的温度分布。另外,通过在食品中设置单一或多个温度点测量加热后食品的温度分布,不足以获得完整的温度分布。化学标记法可以记录微波热处理的过程,化学标记法的原理是在高温下糖和氨基酸反应生成棕色物质的美拉德反应,温度越高,加热时间越长反应生成物越多,颜色越深。由于该反应为不可逆反应,可以记录食品中不同位置热处理程度,在热处理完成后对样品进行切片,以分析不同位置的生成物浓度,通过颜色的深浅程度获得微波灭菌过程中食品受热分布[16-17]。Pandit 发现化学指示剂的形成量越大微生物致死率越高,建立出化学指示剂的形成量和致死率的关系[18-19],证明了化学标记物的形成量可以作为热处理程度的评价指标。Kim and Taub[17]发现 3 种化学指示剂( M-1( 2,3 -dihydro-3,5- dihydroxy-6- methyl- ( 4H) - pyran-4 -one ) 、M - 2 ( 4 - hydroxy - 5 - methyl - 3 ( 2H) - furanone) 、M-3( 5-hydroxymethylfurfural) ) ,通过研究发现,M-1 适用于长时间加热; 而 M-2 可以快速形成,并且在短时间内可以达到饱和点适用于高温瞬时杀菌[20-21]。

在利用化学标记法分析热形时,一般用模拟食品作为美拉德反应的载体,为了提高反应速率获得清晰的温度分布,模拟食品中通常会添加糖、氨基酸等反应物加快反应速率[21]。模拟食品需具有一定的持水性和良好的稳定性,且由于化学标记法反应后的颜色为棕色,因此模拟食品的颜色需为无色或者白色。模拟食品最基本的要求是与要被微波加热的食物物理特性相匹配,其中最重要的是介电特性,通常通过调节蔗糖和盐的含量来分别调剂食品中的介电常数和介电损耗[23]。高毅等[22] 发现魔芋葡甘聚糖凝胶由于热不可逆性可以作为模拟食品,Zhang 等[23] 通过研究发现低酰基胶凝糖胶( low-acyl gellan gel) 可以作为加热温度低于 70 ℃的巴氏杀菌的模拟食品等。

化学指示剂的形成量与热处理程度相关,因此需要定量分析化学指示剂的形成量,以确定加热的冷热 点 位 置。最初研究者采用高效液相色谱法 ( HPLC) 来定量分析化学指示剂的形成量,但这种测量方式耗时相对较长,不利于高效快速研究[24-25]。随着计算机水平的提高,电脑成像技术已被广泛应用。 Pandit[18-19]建立了通过化学指示剂和计算机视觉系统相结合的方法获取微波加热后食品热形的方法,该方法利用图片处理软件 IMAQ 处理微波加热后的食品切片图片,将棕色图片转换为彩色图片,更清晰的显示食品的热形,并且可以通过对色素的分析快速准确的确定冷热点位置。计算机视觉系统中图像转换的方法也可以利用其他软件实现,如 图 2 所示[19]。图 2( a) 为加热土豆泥后得到的原始图片,图 2( b) 为经过图像处理技术处理后所得的图,因此可以发现通过 MATLAB 处理后的图片可以更容易准确的找到冷热点。

冷点温度的准确测量是建立微波灭菌工艺的基础,光纤温度传感器与电场不发生相互作用,是微波环境下最常用的温度测量工具。但是在工业微波灭菌系统中,温度测量需在高温高压密闭的环境中,而光纤传感器需要与外界相连接,限制了其在连续微波加热系统的使用[26]。热电偶作为另一种较常用的温度传感器,因电场对传感器内部的金属组件有影响,误差较大,且有可能产生电火花产生安全问题,不适用于微波环境下的温度测量。为了将热电偶能够被用于微波加热中,研究人员采用铝片将热电偶包裹的设计,减少电场对热电偶测温的干扰,并且将金属铝与波腔相连并接地,保证其安全性,使热电偶在微波加热系统中测温成为可能[27],但是与光纤温度传感器相同,对于封闭系统中的移动样品而言,改进后的热电偶同样不适用。因为这些温度传感器的使用需要在开放的环境中,使内部的数据采集单元与外部显示元件相连接。为了测量连续加热系统内食品的温度曲线,一种移动式金属温度传感器被应用到连续的微波加热系统中,该移动金属传感器包括两部分: 探头用来测量温度,底座部分用来储存采集的数据。使用时将传感器放置在食品内部与食品一同包装,然后进行热处理,加热结束后将其取出,下载测量点的时间温度曲线。Luan[28-29] 利用计算机模拟研究了该温度传感器对微波加热中电场的影响及其微波环境下的测量误差,结果表明其存在不影响食品加热后的热形分布,同时为了保证测量精度,移动金属器的设计和使用应注意: 探头尽量设计为球形或者类似的光滑曲面并且尽可能减少探头的直径大小; 使用时,移动金属传感器应该与系统中主电场分量垂直[29]。

经过多年的研发,美国华盛顿州立大学微波实验室解决了系统设计、热形分析、温度测量的难题,于 2009 年用中试微波加热系统对土豆泥进行灭菌处理的工艺,首次通过 FDA 的认证,开启了利用微波生产高品质、长货架期包装食品的里程碑。目前微波灭菌技术的工业化正在研发中,由于微波加热的效率与电场强度的平方成正比,功率的大幅增加将导致微波加热均匀性的急剧恶化,影响灭菌工艺的安全性和灭菌产品的品质。因此微波加热不均匀性是微波灭菌工业放大面临的主要问题。

2.2 工业微波灭菌系统的研究进展

在过去几十年中,微波加热一直是各食品企业和研究所的研究热点。但是目前微波灭菌的商业化应用非常少,仅仅在欧洲和日本有少量 2450 MHz 商业灭菌系统成功应用在航空食品和高档工作餐等生产领域[5]。这些系统以多个小功率的 2450 MHz 磁控管作为微波源,包装食品经传送带依次通过不同的微波加热腔,为了避免因局部过热导致的胀包,在微波加热腔内利用压缩空气加压。该工艺存在较严重的边缘加热问题,为了成功实现灭菌操作,需采取小功率缓慢加热的方式提高加热均匀性,这导致灭菌成本较高,不易大规模推广。在美国,至今没有微波灭菌工业化应用的实例,欧洲或者日本的 2450 MHz 微波灭菌系统并没有被研发或者引进成功。

当前,在美国华盛顿州立大学研发的 915 MHz 单模微波辅助灭菌系统是首个通过 FDA 认证的微波灭菌系统。尽管通过了 FDA 的认证,华盛顿州立大学的微波灭菌系统仅处于中试规模,单腔的最大功率为 6 kW。该功率远远不能满足工业生产的需要,但是在现有电场及温度场分布下,功率的增加导致冷热点温差急剧增大,包装食品内的热点会因温度过高,蒸汽压力过大,导致食品包装的破裂,从而无法实现灭菌过程。因此,在通过 FDA 认证后,微波灭菌技术的工业放大研究一直是各国食品工程领域研究的热点和难点。目 前,为美国陆军提供军需食品的 Ameriqual Foods 公司正在进行该系统的工业化研究,此外,工业微波灭菌装备及工艺的研发在国内也逐渐开展。上海海洋大学热加工工程技术研究中心,研发了用以包装食品的灭菌的 896 MHz,75 kW 工业微波灭菌系统,为该技术在国内的应用研究提供了装备支持。

2.3 微波加热均匀性的改进措施

微波灭菌工业放大面临的主要问题是加热不均匀,主要原因包括以下两点: 一方面由于电场分布不均匀,导致食品中不同位置所接受的微波能量不同; 另一方面受食品本身影响,不同的介电特性的食品对微波能量的转化和吸收的能力不同,影响其穿透深度等[9]。针对加热不均匀的问题,研究者提出了多种改进方法,包括改变谐振腔的尺寸、改变微波能量的分布、改变食品的形状尺寸等。

2.3.1 提高电场分布的均匀性 微波加热的不均匀性主要是由于电场能量分布不均匀导致的,提高电场均匀性是提高微波加热均匀性最根本的方法。在微波炉中通过微波源产生的微波经过波导进入谐振腔,当微波进入腔体时,受腔体尺寸的影响,会形成不同的驻波模式,驻波模式决定着电场的分布。首先可以对谐振腔的尺寸进行合理设计,来提高加热的均匀性[30]。另外在家用微波炉可以利用模式搅波器或者天线来不断改变谐振腔里微波的分布来增加电场分布的均匀性[31-32]。但是利用天线和搅波器来提高微波加热均匀性的方式无法在工业微波灭菌系统中应用,这是由于多模腔体及不断改变的模式无法保证食品冷点位置的稳定性。因此从理论上对腔体进行设计,以获得最佳的电场分布是最常用的方式,此外也可以通过添加金属附件对电场分布进行细微调节以适用于不同的产品。

2.3.2 改变食品的形状尺寸 微波加热后的食品热形随食品的形状、尺寸改变[33]。Vilayannur 等[33]通过实验得出长方体食品热点出现在边角,圆柱形食品热点出现在中心,棱柱形食品热点出现在棱边,并且棱柱型食品形成的热形相对于长方体和圆柱食品更加均匀。范大明等[34]研究了微波加热过程中尺寸对冷藏方便米饭温度分布的影响,以圆柱型米饭为实验对象,在相同半径下,随高度与直径比( L /D) 的增加,米饭内部高温点由中心向四周转移。这是由于半径较小导致微波能量在中心聚集,随着高度增加,穿透深度小于高度时,能量聚集点向表面迁移。Soto - reyes 等[35]研究了不同形状和尺寸的琼脂凝胶的微波加热温度分布,发现核心温度到达 50 ℃ 时,形状为大平板的食品较圆形和圆柱体的食品需要的加热时间少且温度分布更加均匀。因此在已有的微波加热腔内,通过适当调整食品的形状和尺寸会提高微波加热食品的均匀性。

2.3.3 其他 除了改变电场的分布和改变食品的形状及尺寸之外,还可以通过其他方式来提高均匀性。转盘是提高微波加热食品均匀性最简单的方式,研究表明相比于不旋转,旋转加热的食品温度场的均匀性大约可提高 40%[36]。在连续微波加热系统中,通过移动食品也可以提高微波加热的均匀性[37-38], Koskiniemi 等[38]将包装好的蔬菜利用 915 MHz 连续微波巴氏杀菌,采用两级旋转方式进行热处理,得到较均匀的加热热形。此外,研究表明将微波加热的包装食品放 在 水 中 进 行,可以降低边缘加热和过热[4],这是因为水的介电常数同食品相近,降低了食品边缘对电场的聚集效应。在工业微波加热中,为了提高效率,微波功率的增加是导致微波加热均匀性恶化的最重要的原因,因此研究者通过设置多个微波腔,降低每个波腔的功率,来提高微波加热的均匀性,这种方法的缺点是设备成本过高。另外,利用金属化的包装减少边缘加热,也可以提高微波加热的均匀性[39]。虽然目前微波加热的不均匀性只能相应改善并未能完全消除,但相比于传热速率慢、加热不均匀的传统灭菌,微波灭菌仍然有很大的潜力。

2.4 微波加热的计算机模拟

微波加热的传统研究方法,主要是通过多次实验对结果进行分析,缺点是成本高、耗时长、效率低。随着计算机运算能力的提高,数值计算方法的改进,越来越多的学者把计算机模拟应用于微波加热研究[40-41]。目前应用于微波加热的数值模拟方法主要包括有限时域差分法和有限元法,其中有限时域差分法所需计算内存小、仿真时间短。应用较多。目前应用较为成熟的微波加热计算机模拟商业软件,包括有限元软件 COMSOL[42-43] 和有限时域差分法软件 QuickWave( QW-BHM) [44-45]等。

相关知识推荐:食品质量安全方面的期刊

数值模拟不仅可以帮助研究者了解微波加热时的电场变化,且可以对食品在微波加热过程的温度分布进行预测,因此国内外学者利用数值模拟软件对微波加热过程进行了大量研究。例 如 张 珂 用 COMSOL 软件模拟金属化包装改善食品微波加热效果,发现利用金属化包装的包装食品在微波加热可以屏蔽边缘过热,从而提高食品加热后的均匀性[39]。Resurreccion[44]建立了微波辅助杀菌计算机模拟系统 ( MATS-CSM) ,通过模拟发现微波辅助杀菌系统内食品的热形不随频率的改变而改变。Luan 等[45]用计算机模拟的方法分析微波加热的电场,得出微波加热的均匀性主要受主电场分量的影响。由此可见,计算机模拟在微波加热的研究起到了重大作用,也将是今后微波加热研究中不可或缺的手段之一。

3 总结和展望

微波可以对食品进行整体加热,从而实现固体、半流体食品的高温瞬时灭菌,大幅提高包装食品的品质,是应对快速发展的航空、铁道运输、国家应急救灾等特殊食品研发的理想技术。影响微波加热的主要因素包括电场强度、微波频率和食品的介电特性、密度、比热等。

工业微波灭菌工艺流程已经较完善,工业微波灭菌的微生物安全问题已经得到解决,首先是通过单模系统的设计; 然后利用化学指示剂和计算机视觉系统相结合的技术显示微波加热后的温度分布,从而确定微波加热后食品的冷点位置; 最后根据移动金属传感器记录冷点位置的时间温度曲线设计灭菌参数,确保食品的安全。目前微波灭菌技术工业化推广的最大难题是仍是微波加热的不均匀,且在工业化应用中为了提高生产效率,大功率微波快速加热方法将被采用,这将会加剧微波加热的不均匀性。因此为了实现微波灭菌的工业化应用,研究提高微波加热均匀性的方法仍是今后的难点和重点。

相比于传统加热方式,微波加热技术仍处于初期,对微波加热食品的机理研究已经很成熟,对不同食品的工艺优化不够完善。今后需将系统设备的研制、微波加热工艺的设计及后期产品的品质及安全检测结合起来,为该技术的工业化推广奠定基础。——论文作者:阎若萍1,2 ,王易芬1,3 ,涂桂飞1,2 ,栾东磊1,2,*

转载请注明来自:http://www.lunwencheng.com/lunwen/nye/21823.html