摘要:利用三维数字化设计软件UG完成了旋钮外壳注塑模具的成型系统设计、浇注系统设计、顶出系统设计、温控系统设计和辅助系统设计,最后完成旋钮外壳注塑模具3D设计。利用CAM软件进行模具零件的刀具路径生成、后处理、加工代码传输数控机床等数字化制造,最后完成模具零件制造与装配。结果表明,CAD和CAM技术在模具的开发中,缩短了模具的开发周期,提高了生产效率。

关键词:注塑模具;3D设计;刀具路径;数字化制造

智能制造日益成为未来制造业发展的重大趋势和核心内容,数字化设计与制造是智能制造的重要组成部分,CAD和CAM技术在推动模具产业数字化过程之中越来越重要,本文通过旋钮外壳产品注塑模具的进行数字化设计与制造,表明CAD和CAM技术在模具的开发中,缩短了模具的开发周期,提高了生产效率。

1旋钮结构工艺分析

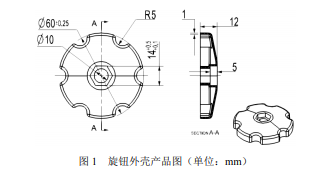

旋钮外壳的材料为丙烯腈-丁二烯-苯乙烯(ABC),是一种性能优良的热塑性工程塑料,密度为1.2g/cm3,该材料具有良好的机械强度和耐磨性、耐寒性、耐油性、耐水性、化学稳定性和电气性能。ABS有一定的硬度和尺寸稳定性,易于成型加工,且易着色[1]。旋钮外形为圆柱形,壁厚为1mm,如图1所示,其主要尺寸为Φ60±0.25mm,140.10.5mm,Φ10mm和10mm,其中有6个为Φ10mm半圆槽成圆周分布,因旋钮外形尺寸和内切圆直径为14mm的六边形孔需要与其他零件配合,所以有精度要求,根据GB/T14486—2008查阅为MT3。结合旋钮的结构和要求,拟定该注塑模具为两板模,同时产品体积比较小,考虑采用一模四腔。

2注塑模具CAD设计

2.1浇注系统设计

注射模具的浇注系统是指模具中从注射模具主流道始端到浇口末端即型腔入口的塑料熔体流动的通道,其作用是让高温熔体在高压下高速进入模具型腔,实现型腔填充和塑料成型[2]。由于产品有一定外观质量要求,采用潜伏式进胶,进胶点设在顶杆上,其结构如图2所示。

2.2成型系统设计

模具合模后,在动模板和定模板之间的某些零部件组成一个能填充塑料熔体的模具型腔,模具型腔的形状与尺寸就决定了塑料制件的形状与尺寸。构成模具型腔的所有零部件成为成型系统,一般包含型腔、型芯和侧型芯[3]。该模具根据塑件结构和要求成型系统有型腔和型芯组成,由于型腔中出现弧面和垂直面相交,型芯中出现内锐角,整体加工部方便,所以都采用镶拼结构的独立型腔和型芯,如图3所示。

2.3顶出系统设计

推出系统主要是模具开模后塑料制件及凝料从模具中脱出的结构一般有顶杆、司筒和推板等推出,该模具采用成圆周均匀分布的四根顶针顶出产品,其结构如图4所示。

相关知识推荐:模具方面的中文期刊

2.4温控系统设计

模具的温控系统作用是将模具中的热量源源不断地传递出去,或者将模具加热到模具正常的注射温度,将模具温度控制在合理的范围内,温控系统是否合理将对模具的生产效率起关键作用。该叶轮注射模具的温控系统设计了两层冷却水路,分别对模具的脱料板、型芯、型腔进行冷却,主要零部件由水嘴、水路、密封圈、水堵组成。

温控系统结构如图5所示。

2.5模具3D结构设计

为了加快模具的开发速度,选用龙记标准模架其型号为TPFA3023-A60-B50-C100,并进一步完善模具各关键部件和其他辅助零件的设计,最终完成灯罩注塑模具结构设计如图6所示。

3模具零件CAM

3.1镶件加工

由于型腔中出现弧面和垂直面相交,型芯中出现内锐角,整体加工不方便,将成型六角螺钉的孔型腔和型芯拆成镶件,利用数控车床,数控线切割机床单独加工后再与型腔和型芯装配,其镶件如图7所示。

3.2型芯数控加工

模具零件CAM技术主要是以零件的3D模型为基础,利用数控编程软件进行零件加工刀具路径的生成,最后利用计算机处理把道具路径生成数控机床能够识别的代码,传输机床进行加工[4]。型芯和型腔的加工工艺基本相似,以型芯的加工进行研究分析,型芯主要加工的部位有产品的成型面、流道、虎口。

型芯加工工艺路线图如图8所示,加工工艺卡如表1所示。

利用UG软件的CAM模块完成型芯型腔和模具主要零部件的刀具路径生成、后处理、加工代码传输数控机床等数字化制造,最后完成模具零件制造与装配。

4结论

利用CAD技术完成了一套旋钮注塑模具的3D设计和装配图,采用镶拼结构的独立型腔和型芯有利于模具后期的维修,采用潜伏式浇口,保障产品的外观质量。利用CAM技术完成模具型芯和型腔等主要零部件的加工,提高了生产效率和加工精度,同时能够实现设计与加工的同步进行,缩短了模具的开发周期。——论文作者:薛子闯,王海瑞

转载请注明来自:http://www.lunwencheng.com/lunwen/dzi/19423.html