摘要:概述了钢铁全流程智能制造的需求,给出了基于信息物理系统(CPS)的智能制造架构和相关控制逻辑。在介绍东北大学轧制技术及连轧自动化国家重点实验室(RAL)在国家重点研发计划项目的主要研究进展基础上,以板带热轧智能控制为例,给出了基于动态数字孪生的热连轧CPS的架构及控制理念,最后对CPS应用于钢铁智能制造的前景进行了展望。

关键词:板带热轧;工业大数据;智能数字感知;动态数字孪生;信息物理系统(CPS);工业互联网;多目标协调优化

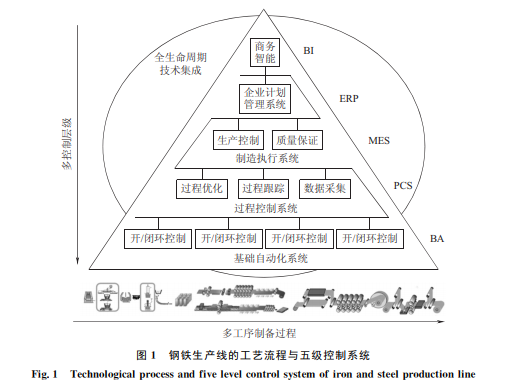

钢铁生产过程是涵盖多工序、多控制层级的大型复杂工业流程。我国的钢铁企业生产线均装备有功能完备的一到五级控制系统,有非常高的自动化水平。但到目前为止,仍不同程度地存在横纵“两维问题”:从横向生产工艺来说,各个生产厂或车间依然为信息孤岛,未实现互联互通并建立统一的数据平台;从纵向控制层级来说,信息系统的数据分析、管理和决策流程也是按照设计好的过程和手段进行的,无法满足灵活应对外部环境和活动目标变化的要求。当前五级控制系统虽然表面上集成在了一起,除了二级和集成自动化系统之外,高层次的管理和决策系统内部并没有实现信息回路,即从信息到决策再到控制系统的反馈依然无法实现和自动完成,如图1所示。“两维问题”的存在造成了钢铁企业生产过程与产品质量的稳定性、可靠性和适用性不强,产品外形尺寸与内在组织性能的控制水平尚待提高,尚未形成全流程的一体化控制与各层次的协调优化,大规模、连续生产条件下的产品个性化定制亟待加强。这是钢铁企业长期存在而在过去快速增加产能阶段不受关注的问题,也是目前现有系统和常规方法难以解决的问题,如何解决这些问题已成为企业面临的重大挑战!由于工序界面和工况的复杂性限制了产品质量稳定性与生产效率的进一步提升,难以再从单独工序或某个独立系统取得突破。针对钢铁生产全流程智能化的工作,没有先例可寻,是国内外都在探讨的无人区,这就为开展钢铁全流程智能化提供了广阔的想象空间。

1板带轧制核心流程智能制造的逻辑

东北大学联合宝山钢铁股份有限公司等18家单位共同申报了国家重点研发计划“扁平材全流程智能化制备关键技术”项目[1-5],申报团队涵盖了我国扁平材的主要生产和研发单位。项目以扁平材制备过程的自动化、信息化、智能化、绿色化等综合集成为出发点,以具有自主知识产权的炼钢、热轧、冷轧、热处理等全流程智能化关键技术研发为突破口,以系统平台和工业应用示范为依托,以提高产品质量和生产效率为最终目标。在课题的研究过程中,针对上述的“两维问题”,在实施方案上,提出“两维战略”的智能制造思路,从横向和纵向这两个维度推进钢铁工业体系的智能化应用进程。纵向的应用是指企业内部五级系统实现“端到端的信息融合”,实现从最底层驱动器和传动器信号到最高层企业资产管理系统的无缝连接。横向的应用主要是指钢铁企业之间和产业链上下游信息、控制、决策和服务的融合,实现整个钢铁产业链的价值链整合和协同优化,面向全产业的全价值链提供智能化的解决方案。作者认为,实现“两维战略”是以数字深度感知的数字孪生为核心的信息物理系统(CPS)智能化体系或架构为基础。

美国加利福尼亚大学伯克利分校EdwardALee教授[6]给出的CPS定义是:“CPS是计算过程和物理过程的集成系统,利用嵌入式计算机和网络对物理过程进行监测和控制,并通过反馈环实现计算和物理过程的相互影响。”中国科学院何积丰院士[7]给出的CPS定义是:“它(CPS)通过计算进程和物理进程相互影响的反馈循环实现深度融合和实时交互来增加或扩展新的功能,以安全、可靠、高效和实时的方式监测或者控制一个物理实体。”2017年中国信息物理系统发展论坛发布的“信息物理系统白皮书”[8]对CPS的定义为:“CPS通过集成先进的感知、计算、通信、控制等信息技术和自动控制技术,构建了物理空间与信息空间中人、机、物、环境、信息等要素相互映射、适时交互、高效协同的复杂系统,实现系统内资源配置和运行的按需响应、快速迭代、动态优化。”通过以基于数字孪生为核心的CPS智能化关键技术来实现钢铁生产全流程多工序、系统级、全局级的产品质量和生产过程优化控制,这将是近10年内钢铁行业发展的重大战略方向。正是基于此,王国栋院士断言:“钢铁生产是对智能制造需求最迫切的行业!钢铁生产也是离智能制造最接近的行业!”

任正非曾经说过:“我认为用物理方法来解决问题已趋近饱和,要重视数学方法的突起。”这句话用在钢铁生产过程也同样适用。目前的钢铁生产工艺的特点决定了其有两个主要矛盾难以解决:一是生产状况和参数无法在线实时测量,例如高炉和转炉的内部状况、生产过程的诸多参数、由整个生产流程所决定的钢铁产品的组织性能,以及最终决定板带产品外形尺寸(厚度、凸度和板形等)的连轧机的有载辊缝等,这些均为无法直接测量的黑箱。二是目前在纵向五级系统中使用的模型大多为机理或物理模型,由于工艺条件、设备运行状态变化常常引起生产工况变化,加之过程输入条件、状态变量和控制目标之间的关系十分复杂,这些机理模型的预报精度差强人意,并且通过传统方法难以提高。从而针对窄窗口的高精度的动态协调控制就难以实现,并进而导致控制决策的粗犷性甚至是盲目性。

如图2所示,根据流程工业的特点,针对主流程,从提升产品质量、消除产品缺陷、稳定生产过程、降低生产成本、提高生产效率等方面出发,构建CPS架构的智能化系统,着眼钢铁生产全流程的智能制造,开展基于数据驱动的动态数字孪生模型的研究,通过数字化转型,全面增强企业钢铁业务的综合竞争力,这是钢铁企业智能化的主攻方向。

作者认为,在板带轧制核心流程智能制造的诸多方法论中,CPS是最适合钢铁智能制造的系统架构,这一架构包含如下4个方面的基础理论和核心技术工作:

(1)工业互联网平台[9]:构建钢铁生产全流程工业互联网平台,形成实时快速、高效可靠的数据自动流动闭环赋能体系。

(2)全局动态数字孪生[10]:以数字感知技术为基础,开发生产全流程的高精度动态数字孪生模型,提高模型预测与设定精度,建设具有感知、分析、决策、执行能力的虚拟产线。

(3)智能多目标协调优化:形成工况变化条件下的信息感知与自主决策,以多目标优化为基础的全局协调和柔性化生产,实现生产过程的自组织、自配置和自优化。

(4)信息物理系统[8]:构建具有数据驱动、软件定义、泛在连接、虚实映射、异构集成、系统自治六大特征,以及全局性与整体性、相关性与保真度、实时性与动态性三大要素的体系级(SOS)的板带轧制核心流程CPS。

2热轧板带流程智能制造的主要内容

由于板带热轧与炼钢和连铸的关系及其密切,因此将炼钢和连铸的智能控制一并纳入板带轧制的核心流程。

东北大学轧制技术及连轧自动化国家重点实验室在板带热轧信息物理系统的研究方面取得了一系列重要进展[11],构建了钢铁生产全流程CPS系统,可以动态高精度透视“黑箱”过程,并将控制指标分为产品质量和系统运行状态两个部分。整个系统由单元级的高响应的局部反馈到系统级的延时反馈和系统之系统级的大延时反馈组成;此外,还有基于时空精准匹配和高精度预报基础上的开环前馈控制系统,从而形成全流程一体化的CPS智能化系统,如图3所示[12]。整个核心流程构成了殷瑞钰院士所说的“动态有序化,协同连续化,层次嵌套化”的CPS系统。

相关知识推荐:轧钢专业期刊目录有哪些

热轧工序处于钢铁生产流程的中间位置,钢铁企业内各个生产工序的信息横向集成,以热轧为基点可以实施前后拓展。本文以热轧工序为例,对智能制造的实现路径进行阐述。

2.1热轧过程智能控制平台

热轧工序涉及加热、粗轧、精轧、冷却与卷取等多个子工序,常由多个工艺设备、自动化和信息化供应商共同合作完成,这就必然涉及众多的异构硬件、异构软件与异构网络。利用5G网络[13]和现有工业网络等强化网络互联互通,将各工序和各系统形成矩阵式网格联通,实现各系统、各工序以及各类人员随时随地的数据交互,以支撑无处不在的优化决策和智能服务。以多方异构环节集成的综合体为基础,构建热轧生产过程智能集成管控平台,形成实时快速、高效可靠的数据自动流动闭环赋能体系,实现信息技术与轧制工艺技术的深度融合。

在热轧过程集成管控平台上,多个子系统统一调度,通过生产计划、设备运行、产品物流等自组织、自配置、自优化,实现产品质量一致性和生产运行稳定性的提升,快速响应订单需求。在自优化和自配置的过程中,将良好的现场运行数据及控制参数固化在系统中,形成知识库、模型库和资源库,使系统能够不断自我演进与学习提升,提高应对复杂环境变化的能力。

2.2建立智能数字感知层

智能感知层是钢铁工业智能系统的基础,其设计的好坏将直接影响到智能系统的数据分析能力和效率。智能感知层并不是简单的数据采集,而是一个多数据融合的数据环境,使热轧过程的各类要素信息能实现同步采集、管理和调用。除了传感器、数据采集设备、带宽、数据库等基础条件保障外,应该采集哪些信息和该如何采集信息,数据安全和数据质量如何保障等才是决定数据可用性的因素。钢铁全流程工业大数据往往具有3B的特征[14-15],即隐秘性(BelowSurface)、碎片化(Bro-ken)和低质性(BadQuality)。热轧过程大数据的3B特性与在生产应用中低容错性之间的矛盾是热轧过程大数据分析要解决的主要矛盾。在热轧产线上,数字感知可分为如下几种情况:

(1)在线检测:表面检测、尺寸检测、板形检测;

(2)半在线检测:带钢化学成分检测;

(3)离线检测:带钢内部缺陷检测、性能检测、微观结构检测。

数字深度感知的最终目标:通过数据驱动结合机理模型,将传统半在线和离线才能检测的参数实现在线即时检测或预报,即将热轧生产线变为原位仪表,实现热轧板带产品质量信息和热连轧系统运行状态的全流程无损即时检测,并逐步实现产品质量信息的在线反馈和系统状态的在线监控。

2.3建立与热轧实体过程系统相互映射的动态数字孪生模型

数字孪生模型是利用实体系统产生的数据所建立的反映实体系统状态的数学模型,是将实体系统“不可见因素”进行预测和透明化的过程。数字孪生模型有两个重要的作用:一是对实体系统状态的量化表达;二是建立输入到输出的预测传递系统[14-15]。其作用主要体现在大数据分析流程、数据相关性解析、利用数据建立设备数字孪生模型,以及利用所建立的模型进行数据分析的触发机制等。在对钢铁生产实体系统的状态建立数字孪生模型后,就可以按照状态空间的相似性对这些数字孪生模型进行聚类分析,随后就可以对不同聚类中的数字孪生模型进行横向和纵向的比较。横向的比较是指在相同运行条件下的状态参数比较,这样可以了解同一个集群内系统或设备的差异性,并迅速判断哪一个系统或设备处于异常的运行状态。纵向的比较是指数字孪生模型时间轴上的相互比较,对于同一个系统或设备,可以根据其当前状态与历史状态的差异,量化其状态衰退。对于同类设备在相同运行环境下的纵向比较,就可以通过一个设备与另外一个设备历史状态的相似性来判断它目前所处的生命周期。热连轧过程的动态数字孪生及CPS系统结构如图4所示[16],是一个典型的系统级CPS系统。——论文作者:张殿华,孙杰,丁敬国,彭文,李旭,王国栋

转载请注明来自:http://www.lunwencheng.com/lunwen/dzi/19865.html