摘 要:柱承重式钢结构模块建筑是将工厂预制完成的模块单元在现场进行拼接组装的一种新型结构体系,其建造方式及结构组成不同于传统钢结构,目前尚缺乏结构层次的抗震性能研究.本文基于角件旋转式单元间连接节点,完成了双层足尺柱承重式模块框架结构低周往复加载试验,得到了该结构的承载性能、破坏模式及应变分布.试验结果表明结构具有较好的滞回性能,当结构中下层模块框架在达到 0.04 rad 层间位移角时仍保持较高的承载能力,满足美国现行规范 AISC 341-16 中特殊抗弯框架的延性要求;下层框架地板梁右端最终发生贯通断裂破坏,而左端在盖板外翼缘上形成明显塑性铰;角件旋转式连接节点尽管出现一定程度的张开但可以有效地传递内力未发生破坏.当下层框架内部梁柱节点破坏后,继续进行推覆试验,单元间连接节点张开量随之增加,停止试验时承载力已超出结构发生破坏后的荷载,表明结构具有一定的残余承载性能,同时模块结构在单元内部节点发生破坏后连接区域处内力会重新分布,此时对于单元间连接节点性能应予以重视.

关键词:钢结构模块建筑;柱承重式模块单元;角件旋转式单元间连接节点;双层足尺试验;低周往复加载

模块建筑是以三维空间的集成模块为基本单元、运输至现场后拼接而成的建筑形式[1],是一种高效的模块化建造方式,具有施工速度快、加工质量精良、现场污染小、可循环利用等优点[2].为了更好地发挥模块建筑的建造优势,模块单元往往进行标准化设计,规模化加工生产,广泛应用到宿舍、办公楼、酒店、医院等建筑中[3].

天津静海子牙尚林苑(白领宿舍)一期工程,是全国首个获得正式行政审批的多层模块化居住项目[4],该工程采用柱承重式模块结构体系,总共 157 个钢结构模块单元,仅需大约 10 天的时间便完成了模块单元运输及现场单元拼接安装.由于该建造方式的特点,模块建筑不同于传统钢结构,主要体现在模块内具有双梁结构(天花板梁和地板梁)[5]和模块单元间连接节点[6]

.根据模块单元内传力路径的不同,模块结构分为墙承重式和柱承重式结构体系[7],其中柱承重式模块结构布置相对灵活,易于满足建筑布局功能要求,应用较为广泛.从单元间连接节点方面,近年来,专家学者们提出了许多新型的模块结构单元间连接节点[8],按照其连接部位可分为两大类[7],即柱端连接和梁端连接.其中柱端连接包括焊接封板-螺栓连接节点[9]、预应力连接节点等[10],梁梁连接包括铸头-十字板连接节点[11]、梁-梁连接节点[12]、铸钢托架连接节点[13]、VectorBloc 连接节点等[14],这些新型节点试验试件大多数采用半结构试验模型并假设柱的反弯点在柱中间,但实际上由于天花板梁和地板梁对柱端约束不同,柱反弯点位置较难准确确定.从结构体系方面,Annan 等[15]对框架支撑模块结构进行了试验研究,最终双梁间短柱发生弯曲破坏.Hong 等[16]进行了双层框架式模块结构抗侧性能试验,框架柱两端发生局部曲屈破坏.Chen 等[10]针对预应力连接节点的模块结构展开足尺试验研究,最终天花板梁处混凝土发生开裂破坏.以上结构层次研究中可以发现不同单元间连接节点组成的模块结构破坏模式不尽相同.

鉴于集成模块单元在现场连接时由于操作空间有限对单元间连接的可操作性及便捷性具有较高的要求,笔者研究团队提出了角件旋转式的模块连接节点[17],该连接节点在模块单元角部进行连接,现场连接时不影响集成模块单元内部装修的完整度,满足建筑功能层面的作业化要求,并且该节点现场操作简单,安装便捷.该节点适用于整体模块建筑的角部及边部处.此外,通过该节点抗弯试验[6],得到该节点的初始转动刚度,并结合结构分析提出了相应的设计建议.

本文基于该连接节点进一步开展双层足尺模块结构低周往复加载试验,研究其承载性能及破坏模式,得到了其滞回性能、延性、刚度退化规律、变形模式及应变响应等.

1 试件设计

1.1 单元间连接节点

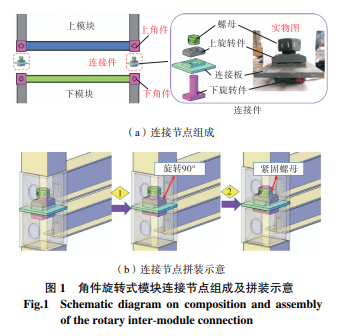

角件旋转式模块连接节点[17]包括上、下角件和连接件(图 1(a)),其中连接件包括连接板、上旋转件、下旋转件和螺母.具体操作过程如图 1(b)所示:下模块单元安装就位后,将连接件放置在下层模块单元角件上,此时下旋转件已经进入角件内部,吊装上层模块单元放置连接件上,此时上旋转件进入上层单元角件中,然后通过角件侧向操作孔将上旋转件旋转 90°,通过联动件带动下旋转部分同步旋转,最后通过螺母将其紧固.

1.2 双层模块框架构造

试件设计为双层足尺模块平面结构,上下层模块框架通过角件旋转式模块单元间连接节点进行连接.上下层模块框架尺寸如图 2 所示.上框架顶部角件以及下框架底部角件均用加强短柱代替,并在加强短柱上下面内侧设置水平加劲肋进行局部加强,加强短柱采用方钢管,截面尺寸为□200 mm×200 mm× 16 mm.模块柱采用方钢管,截面尺寸为□200 mm× 200 mm×8 mm,天花板梁和地板梁均采用热轧 H 型钢,天花板梁截面尺寸为 H150 mm×150 mm× 7 mm×10 mm,地板梁的截面尺寸为 H194 mm× 150 mm×6 mm×9 mm.所有梁和柱与角件或者加强短柱的连接均采用全熔透对接焊缝,此外,在天花板梁和地板梁端部上下翼缘处增设盖板,并与梁翼缘通过角焊缝连接.上下模块框架中所有构件材质均采用 Q345B(名义屈服强度为 345 MPa).

2 拟静力试验

2.1 材性试验

在试验之前,首先进行钢材材性试验,所有材性件与试验试件取自同一母材并同期加工,同一厚度的材性件加工 3 个试样,结果取其平均值,如表 1 所示.其中 t 表示测得的构件厚度,fy 表示屈服强度,fu 表示极限强度,δ 为断后伸长率,E 为弹性模量.

2.2 加载装置

试件进行平面内低周往复加载,试验加载装置如图 3 所示,上模块框架顶部加强短柱处被左右两个夹板通过 4 根长螺栓进行固定,右侧夹板带有耳板,将耳板与水平千斤顶端部通过销轴连接,水平千斤顶另一端通过锚栓固定在反力墙上,加载过程中对试件施加水平力并通过力传感器进行量测.两个竖向千斤顶放置在上层模块框架顶板上部,通过滑动支座顶住反力梁,并且滑动支座可以在加载方向自由滑动,进而保障对模块柱施加恒定的轴压力,轴压比取 0.2. 试件下模块框架底部耳板与底座耳板采用销轴连接,并且底座通过地锚螺栓与地面固定.此外,为了避免试件在加载过程中发生整体的平面外失稳,在上下模块框架分别安装侧向约束装置,该装置为两个截面 150 mm×150 mm×6 mm 的方钢管,分别放置在试件前后,该装置端部通过高强螺栓固定在反力架上,并且在侧向约束装置与上下模块柱接触面处涂抹润滑油,减小加载过程中它们间的水平摩擦力.

2.3 加载制度及量测方案

加载分为预加载和正式加载两个阶段.预加载时,轴压力施加设计轴压力的 50% ,水平力以预估屈服荷载的 10% 进行一次往复加载.正式加载时采用位移控制的加载制度,如图 4 所示.依据美国标准 ATC-24[18],加载过程分为弹性循环加载和塑性循环加载,取预估极限荷载的 70% 所对应的位移为屈服位移(Δy),屈服前,采用 0.25 Δy、0.50Δy、0.70Δy 进行分级加载,每级位移循环 2 次.屈服后,采用 1.0 Δy、 1.5 Δy、2.0 Δy 循环加载,每级位移循环 3 次,然后 2.5 Δy、3.0 Δy(之后每级位移按照 Δy 递增),每级位移循环 2 次,当荷载降到极限荷载的 85% ,或者变形较大危及安全时,停止试验.此外,规定从右往左(施加推力)加载时位移和荷载为正,相反为负,如图 3 所示.

相关知识推荐:辽宁建筑职称怎么评

测点布置如图 5 所示,其中 4 个位移计分别布置在上下模块框架顶端和底端侧面,编号依次为 LVDT1~LVDT4,用于量测试件加载过程中沿高度方向的水平位移.另外,在中间节点域处上下模块柱端布置 4 个倾角仪,编号依次为 R1~R4,用于量测加载过程中上下模块柱的转动情况.另外由于在上下框架连接区域包括地板梁(FB-1)与柱(C1、C2)连接节点及天花板梁(CB-2)与柱(C3、C4)连接节点,在它们的梁端及柱端翼缘处布置应变片,以及在下层框架底部区域即地板梁(FB-2)与柱(C3、C4)连接节点,在其梁端和柱端布置应变片,这些应变片用于测试在加载过程中结构的应力分布状态.应变片布置位置相似,以地板梁(FB-1)与柱(C1)连接节点为例,应变片布置如图 5 所示.其中测点 1~5 和 6~10 分别布置在 FB-1 左端上、下翼缘上,测点 11 和 12 布置在 C1 下端左、右翼缘处,测点 13 和 14 布置在连接件中下旋转件螺杆两侧凹槽内.同样地,测点 15~ 19 和 20~24 分别布置在 CB-2 左端上、下翼缘处,测点 25 和 26 布置在 C3 上端左、右翼缘处,测点 27~ 31 和 32~36 分别布置在 FB-2 左端上、下翼缘处,测点 37 和 38 布置在 C3 下端左、右翼缘处.此外,在结构右半部分对称的位置布置与左侧同样的应变片.

2.4 试验现象

初始加载阶段,整个结构处于弹性阶段,荷载位移曲线(P-Δ)基本呈线性变化,其中位移采用位移计 LVDT1 进行量测记录.当荷载为 124.4 kN 时,在 P-Δ 曲线上可以观察到有轻微的刚度退化的趋势,此时位移为 100.5 mm(记为 Δy).在 1.5Δy 第 1 次循环正向加载过程中,可以轻微听到焊缝开裂的丝丝声响.当加载到 2.0Δy 第 3 次循环负向时,下模块地板梁右侧下翼缘出现轻微屈曲,位置在盖板边缘处(图 6(a)). 在 2.5 Δy 第 1 次循环正向加载时,荷载达到 150.2 kN (Δ=189.7 mm),听到一声巨响,观察到下模块地板梁右侧下翼缘根部焊缝发生撕裂(图 6(b)),荷载降为 120.4 kN.此时,对焊缝断裂处进行补焊并进行了加强然后继续加载,荷载再次缓慢上升,但随后右侧焊缝补强处再次开裂并且腹板发生撕裂(图 6(c)),但下模块地板梁左侧下翼缘出现塑性铰(图 6(d)). 当 2.5Δy 第 1 次循环负向加载时,下模块地板梁右侧开裂的焊缝逐渐被压实,达到-2.5Δy 位移时,下模块天花板梁右侧上翼缘与角件连接焊缝发生撕裂(图 6(e)),下模块地板梁左侧上翼缘出现轻微屈曲(图 6(f)).在 3.0Δy 第 1 次循环正向加载过程中,下模块天花板梁右侧上翼缘开裂的焊缝逐渐被压实,当位移加载到 268 mm 时,地板梁右侧腹板开裂继续发展 (图 7(a)),破坏明显,而模块地板梁左侧下翼缘形成明显塑性铰(图 7(b)),位置在盖板外边缘处.此时荷载为 93.4 kN,已经小于最大承载力 85% .然后开始卸载并进行负向加载,在 3.0Δy 第 1 次循环负向加载过程中,当位移加载到-273.8 mm(P=-131.5 kN)时,突然听到一声巨响,下模块地板梁右侧端部发生贯通断裂破坏(图 7(c)),承载力骤降为 66.1 kN,观察到天花板梁右侧腹板撕裂继续发展已经超过截面中和轴,并且节点已张开(图 7(d)),停止加载,然后卸载至 0 kN.此时下模块单元地板梁与天花板梁均破坏,但下层模块柱仍通过单元间连接节点与上模块单元相连.为了进一步考察在单元内梁柱节点发生破坏后模块结构的残余承载性能,在此基础上进行继续推覆试验:将转角仪和应变箱均重新平衡,然后开始负向单调加载.随着荷载的增加,侧移也不断加大,最后位移达到 368.6 mm(P=-91.8 kN),即负向加载破坏后卸载至 0 kN 的位置继续加载-186.4 mm,由于位移过大,已达到顶部滑动小车的量程,故停止试验.单元间连接节点的张开量增加明显但未发生破坏,如图 8 所示.

3 试验结果分析

3.1 滞回曲线和骨架曲线

结构的荷载-位移曲线如图 9 所示,水平千斤顶施加的荷载通过力传感器进行量测,水平位移通过位移计 LVDT1 进行记录.从图中可以看出,循环加载前期滞回环较为饱满,由于地板梁右侧焊缝质量原因发生撕裂后,出现承载力骤降和一定程度的捏拢现象,但地板梁左侧由于焊缝质量良好,试验过程中形成塑性铰并逐渐发展,结构可以较好地耗能.

根据骨架曲线(图 9)采用通用屈服弯矩法获得结构的基本力学性能参数,结果如表 2 所示.其中 Py 和 dy 分别表示结构屈服荷载和屈服位移;Pmax 和 dmax 分别表示最大荷载及其对应的位移;du 表示极限位移,指的是荷载降至承载力的 85% 时所对应的位移;μ 是延性系数,为 dmax 与 dy 的比值.该结构在破坏前正负加载方向的承载力基本一致,受力较为稳定.但结构的延性系数小于 2,是由于焊缝发生非预期的撕裂破坏,导致结构延性没有得到充分发挥.——论文作者:刘 洋 1 ,陈志华 1, 2,刘佳迪 1 ,钟 旭 1

转载请注明来自:http://www.lunwencheng.com/lunwen/lig/18798.html