摘要:单晶硅应用广泛,应用的领域均涉及微小机构,这使得单晶硅的微细加工至关重要。目前,有众多对单晶硅微细磨削的研究,但缺少对单晶硅微细铣削方面的研究。因此本文基于切削三要素:主轴转速n、每齿进给量fz和切削深度ap,沿着单晶硅(100)的[100]方向加工,采用三因素四水平的正交试验,通过观察加工后单晶硅表面形貌和比较表面粗糙度数值,来研究单晶硅微细铣削表面质量,从而优化微细铣削工艺参数。实验表明:微铣刀的磨损和振动对单晶硅加工形貌影响严重,在实验所取的参数范围内,当fz=0.1(um/z)、n=10000(r/min)、ap=10(um)时,表面粗糙度数值最小,即表面质量最优。

关键词:微细铣削;单晶硅;表面粗糙度;表面形貌

0 前言

单晶硅被广泛用于半导体元器件,在手机、电脑、计算器、芯片等都以单晶硅作为原材料[1-2],其应用领域以微小结构为主,而微细制造技术加工效率高,精度高,因此成为研究的热点[3]。

微细铣削技术通常指采用直径不大于1mm的微型刀具,并特征尺寸范围在0.01~0.1mm的微小型化零件切削的加工技术。

在加工尺度上,微细铣削并非是简单的尺寸缩小,在微尺度下,存在最小切削厚度和尺寸效应,这是微尺度加工和宏观加工的最大区别,从材料学角度对尺寸效应的研究发现存在三个特征:1.工件材料的去除从连续去除变为断续去除,宏观尺度下的每齿进给量一般都大于0.1mm,而微尺度下的铣削的每齿进给量一般都小于1um。2.工件材料会从宏观的各向同性转化为微尺度下的各向异性,在微尺度下的切削,与晶粒的大小和方向都有很大关系。3.材料去除形式不同,脆性材料要实现塑性域切削,脆塑性临界切削厚度是主要研究对象。对力、切削比能、刀具切削刃钝圆半径,切削比能、最小切削厚度等的研究都涉及尺寸效应[4-6]。因此研究微细铣削的加工工艺参数是有必要的。

另外,光刻机等化学刻蚀[7]的加工手段只能加工出2维或者2.5维的结构,而微细铣削加工成本低,适用于对小零件进行微尺寸加工,它在各个方面的独特优势使其在微米和中规模机械制造领域中独树一帜。微铣削技术还可以完成微模具的批量生产[8-9],所以微细铣削是一种较具优势的可代替性的加工手段。

现已有众多对单晶硅的微细磨削进行研究的论文,但鲜有论文对单晶硅微细铣削进行研究。本文基于不同的工艺参数针对微铣削单晶硅加工后的表面粗糙度数值和表面形貌进行研究。

表面粗糙度是微观的几何形状误差,形容的是表面微小峰谷之间的不平度。通过测量表面粗糙度的数值可以更直观的看出表面不平度的情况,因此需要研究微细铣削的表面粗糙度。

通常,Ra的理论估计值如下[10]:当立铣刀铣削微凹槽时,每次进刀后,刀具都会在凹槽的底面形成类似半圆形的铣刀走刀痕迹,因此凹槽的底面将呈扇形。槽底的表面粗糙度Ra的理论估计为

上式中:Z是刃数; R是刀尖圆弧半径; fz是每齿的进给量; 正号代表逆铣,负号代表顺铣;Ra是表面粗糙度数值[11]。本文基于研究主轴转速n、每齿进给量fz和切削深度ap三因素对单晶硅加工表面质量的影响,以探究出相对最优的工艺参数,采用正交法进行实验设计。

1实验条件与方案

1.1 实验材料及设备

本实验选取(100)单晶硅片,沿[100]晶向进行全槽铣削,单晶硅是具有各向异性的八面体金刚石晶体结构,切削单晶硅(100)晶面时,由于切面的位错数量多,且分布相对均匀,因此切割(100)晶体平面可获得低硬度和好的表面质量。

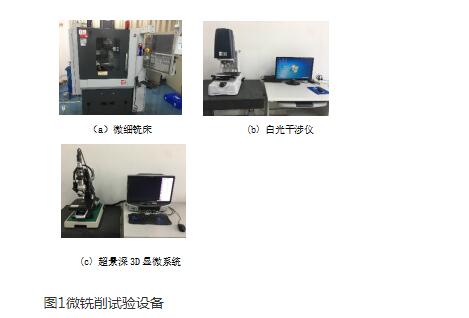

本实验采用哈斯加工中心数控机床(图1a),机床主轴转速最高为30000 r /min;微铣刀采用钨钢基体金刚石涂层的双刃微立铣刀,刀具直径为0.5mm。

ContourGT-K0白光干涉仪(图1b)具有出色的抗噪特性,可以实现校准测量的可重复性和可重复性,并且适用于各种复杂而精确的零件形状的高精度质量管理,它可以精确地测量表面形貌,台阶高度和表面粗糙度等。结合先进的64位多核操作和分析和处理软件,获得专利的用于光学轮廓仪的白光干涉仪(WLI)硬件和前所未有的易操作性,具有大尺寸视场范围从亚埃到毫米垂直测量范围,样品安装灵活,并具有业界最高的测量重复性。

VHX-5000(图1c)是性能升级的新一代超景深3D显微系统该系统具有以下优点:

1.只需要拍摄要观察的位置,可获得针对整个视场的“全屏对焦图像”。

2.使用单波长光进行超清晰观察,从不同曝光的图像获得拍摄高灰度图像的HDR。

3.具有“简易模式”功能,只需选择要使用的观察方法,显微镜系统就会自动最佳设置。

4.超过20种2D测量菜单和超过10种3D测量菜单可以数字化目标的所有部分。

1.2 实验方案

实验前选取铜块作为固定单晶硅片的基体,对铜块表面进行铣削处理以获得较高平面度。将单晶硅片贴合于基体上,使用黏合剂粘牢并压平,保证加工表面平整从而实现铣削加工前的表面找平。采用正交实验表L16(43)来设计实验,三因素分别为主轴转速 n、每齿进给量 fz、轴向切深 ap ,见表1所示。

相关知识推荐:如何发表论文在知网可以检索

使用表1中各因素进行微铣削实验,每次加工一个长度为 5 mm宽度为0.5mm 的直槽。加工完后使用超声波清洗机清洗,然后晾干,接着使用VHX-5000超景深显微镜和ContourGT-K0白光干涉仪观察表面形貌和测量表面粗糙度。

2 实验结果及分析

2.1对表面粗糙度的分析

实验结果如表2所示

对表 2中的表面粗糙度数据进行极差分析,分析结果见表3,是各列各水平的数据和,T是每列因素数值的总和,其中:r是每一层的实验次数,n是总实验次数,m是每一层的因素数,R是极差,V是方差。

从图2和图3可知,fz的影响是最显著的,这一点在宏观和微观是一样的。当每齿进给量 fz变大时,不难发现表面粗糙度数值会逐渐增大,但是当每齿进给量逐渐减小至一定数值后,表面粗糙度会突然上升,这是由于微尺度下加工存在尺寸效应,当每齿进给量减小到小于或者等于刀具切削刃钝圆半径时,切削刀具的前角为负,此时工件所受的法向力增大,使得切削刃与单晶硅表面挤压和摩擦加剧[11],从而使得工件材料和切削刃极易发生粘结现象,随着粘结的积屑瘤不断的增大和破损,会带走刀具表面的金刚石微粒,从而裸露基体,导致了加工表面的质量变差。综上,每齿进给量显著影响着表面粗糙度,微细铣削时并非取越小的每齿进给量,表面就越光滑。因此,需要对每齿进给量进行优化从而获得最佳的表面质量。

主轴转速的影响

从图3可以看出当n=10000-20000 r/min时,Ra随着转速升高而增加,此时高转速下温度不易散失是导致Ra上升的主要原因,但当n>20000 r/min时,转速越高Ra越小,是由于在高转速下切削力较小,减少了粘结现象发生,从而降低了粗糙度,提高了表面质量。总体来看,主轴转速n相对于每齿进给量fz对单晶硅表面粗糙度影响较小。

轴向切深的影响

从图3可以看出,轴向切削深度对于单晶硅表面粗糙度的影响程度不大。

在实验参数范围内,当fz=0.1(um/z)、n=10000(r/min)、ap=10(um)时,表面粗糙度数值最小,即表面质量最优。

2.2对表面形貌的分析

图 4是正交实验第11组参数进行加工后,使用超景深显微镜观察后获得的图像。从图 4(a)可看出加工后的微槽有较多凹坑和破损,粗糙度较高,分析发现在使用该组参数进行加工时,加工表面处于脆性区域,主要是脆性加工。脆性加工时,由于材料具有较高脆性,切屑呈崩碎状,严重影响表面质量,处于脆性域中的单晶硅弹性极限较低,当承受超过弹性极限的载荷时,表面极易发生断裂。[12]

单晶硅的脆性对加工后的表面粗糙度有较大影响,因此微铣削时选择合适的切削参数使加工发生在塑性域尤为重要。

从图 4(b)(c)可以看出下部的表面质量明显优于上部,上部有明显的凹坑,而下部较为平整。是由于加工时主轴转向导致的,实验中主轴正转即顺时针旋转,加工微槽上端时,工件进给方向和刀具转向相同,此时为顺铣加工,同理可得,下部为逆铣。在逆铣中切削厚度是从零逐渐增加的,所以下端逆铣的表面质量比上端的顺铣表面质量好。[13]

图 4(d)中可以发现,加工后的直槽越接近边沿表面粗糙度更高。一方面原因是,在长时间加工中刀具刃口越靠近刀尖的部分磨损越严重,加工中会导致边缘部分质量变差。另一方面,刀尖部分在加工中存在积屑瘤和振动影响,使槽底边沿表面形貌相比中间部分较差。——论文作者:顾晓伟 1,曹自洋 1,2,*,许顺杰 1,2,赵航宇 1

转载请注明来自:http://www.lunwencheng.com/lunwen/lig/18835.html