摘要:随着机械加工行业的日益发展,对于各项技术的要求与标准也逐渐提高。为了保障内燃机的整体质量,对机体、罩壳等零部件都拥有严格的加工要求。在对零部件进行加工的过程中,除了主要表面与孔隙之外,还需要进行深孔加工操作,并且这项技术凭借自身的高效性和高精度已经成为一种特殊工艺,得到了广泛的研究与探讨。因此,本文针对枪钻技术在内燃机零部件深孔加工中的应用进行分析探讨。

关键词:枪钻技术;内燃机零部件;枪钻结构;排屑

0引言

深孔加工通常是指加工深度在钻头直径的八倍以上。在当前阶段,随着内燃机加工制造行业的快速发展,呈现出高速度、高精密的发展趋势,对于主要零部件的加工要求逐渐提高,因此使深孔加工技术得到了更多的关注。以往的深孔加工在进行切削时候会采用接长麻花钻,在进行时需要不断采取退刀来进行排屑,并且在加工精度和加工效率方面不够理想,操作过程会消耗一定的体系,还容易出现堵屑或者钻头折断的情况。枪钻技术与其相比分屑较为可靠,切削力平衡,并且拥有较高的精密度,已经成为了国内广泛应用的深孔钻技术。

1枪钻工作原理

枪钻系统当中包括了钻削机床、单刃、双刃的枪钻和高压冷却系统。钻柄会被夹持在机床的主轴上面,钻头则会借助引导孔和导套带入到工件表面位置,在进入内部之后,钻刃的特殊结构会发挥出自导向作用,能够有效保障切削精度[1]。在进行切削工作时,冷却液会由钻头通道到达切削部位,将切屑从排屑槽带出,并且会运用钻刃对背部支撑凸台进行打磨,进而提升加工的质量与效率。

1.1应用范围

钻孔系统具有较高的适应性,被广泛运用机械加工制造行业。目前,钻孔系统在数控加工中心、铣床、镗床、车床等广泛应用。随着钻孔技术的发展与进步,在应用过程中已经不再依赖专用深孔钻机床,只需配套完善的深孔钻系统便可以实现高精度的深孔加工。

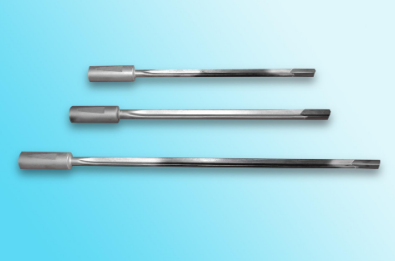

1.2枪钻结构

枪钻由钻头、钻杆以及钻柄共同组成。其中钻头使这个枪钻的核心部分,在进行切削工作的过程中还会展现出自导向的作用。在选择切削刃形状的时候可以根据切削工件的材料与样式进行,这样可以更好地保障切削时保持平衡切削和断屑的目的,同时能够将切削力传输到支撑凸肩处,维持良好的直线度和同轴度,使钻孔能够确保高精度。一般情况下,钻头会有一个微小的倒锥度,直径略大于钻杆,能够使钻杆在切削孔内时自由旋转却不会造成孔内壁切削表面的损坏。根据不同的加工要求和标准,刀头存在不同形状的冷却液通道与钻杆油道进行连接,这样可以加工切屑带出工件。枪钻的钻杆通常会使用专用合金钢材进行热处理之后进行制造,备有凹槽。高压切削冷却液会通过钻柄、钻杆通道达到钻头部位,并且从凹槽排除,使切屑能顺利带出,进而为切削的直线度和同轴度给予保障。为了保证加工操作质量,钻杆需要拥有足够的强度,能够在扭转变形的情况下为切削工作带来扭矩,保持较高的韧性,减低钻杆在高速旋转过程中产生的振动。枪钻的钻杆为圆柱形,侧面会带有两个平面,供夹持套筒夹紧整个钻头本体[2]。与钻杆连接位置的凸肩部位能够借助凹槽消除应力,这样可以避免应力过于集中造成部件的损坏。

1.3高压冷却系统

在进行加工制造的过程中,高压冷却系统可以起到润滑、冷却、排屑等作用。将输入内容的压缩空气一部分驱动脉冲泵,使成为喷雾状态,将另一部分空气连续驱动活塞泵,并且借助双路管线和高流量喷雾装置进行加压,此时将切削液输送到钻到切削部位。雾化后的切削液能够将切削加工造成的热量进行吸收冷却,润滑枪钻刀头,并且将切屑带出工件外部。

2枪钻在深加工中的优点

运用枪钻进行深孔加工的过程中,具有较高的加工精度和加工效率。运用枪钻进行深孔控加工的时候使用一次性升孔成型的加工便可以有效达到预期深孔加工深度。这样的加工效果可以有效避免琢钻造成深孔表面的过差粗糙度。不仅可以有效达到深孔加工的加工深度,还可以有效提升加工光洁度和加工直线度。与此同时,能够有效促进深孔加工生产效率的提高,更好地满足当前机械加工制造业的发展需求[3]。

运用枪钻进行深孔加工的时候,通常只需要投入较低的加工成本。在我国机械制造行业的发展过程中,以往传统形式的深孔加工工作,通常需要考虑到钻床的形式来进行深孔加工工作的安排与设置。在实际情况下,深孔加工过程中会应用到很多的深孔钻床,这样的深孔加工工艺不仅需要专业的深孔钻床,还需要经验丰富的现场操作人员才能够保持加工整体质量。运用加工中心和钻枪钻工艺,不仅可以有效降低加工过程的资金投入,还能够降低操作人员的数量以及技术要求,降低加工成本的同时保证加工质量。

3枪钻在深加工过程的工艺试验分析

首先,在运用枪钻进行深孔加工工作的过程中,由于加工地批量不是很大,所以在进行加工操作的过程中无需展开针对性进行导向套的设计,而是运用预钻孔进行导向孔的加工,这样的加工设计可以有效达到导向套的钻孔辅助效果。在机械加工制造行业的深孔加工过程中,由于导向孔直径通常会比枪钻的直径要大,公差一般处于0.01~0.02之间。通常情况下,当加工公差等级到达H7的时候,钻孔的深度便可以到达钻孔直径的2.5倍左右。由于导向孔的加工精度在深孔加工过程中具有重要的作用,因此只有保障导向孔加工操作达到了相应的加工标准,才能够为后续的深孔加工工作给予可靠保障,使加工精密度能够满足实际加工需求。在进行深孔加工的过程中,导向孔主要起到了定心的作用[4]。若是在深孔加工过程中没有定心钻,就需要采用以往传统形式的导向孔加工。在这个过程中,由于实际的加工过程中因导向孔不达标造成导向孔失去定心作用时,钻具便很可能会出现折断的情况,因此需要对导向孔的定心作用给予足够的关注。除此之外,将枪钻放入到导向孔内时,由于枪钻难以在导向孔外部进行枪钻的选装,因此钻孔操作完成之后需要快速进行退钻措施。最后再进行枪钻深孔加工的过程中。孔深度前进5mm。枪钻的主轴旋转速度应当下降至一半的速度,给进速度也需要进行同步下降。当主轴旋转停止的时候,应当及时停止冷却液的供给。

相关知识推荐:论文相似度多少可以发表

4深孔加工的注意事项

4.1排屑

在进行深孔加工的过程中,深孔钻削时的切屑应当有钻杆内的排屑通道顺利排除。当孔径越小,排屑的难度就越大。一般情况下,钻屑为带状。当钻削过程中承载着冷却和冲刷切屑的切削液压力不稳定出现了波动,或者出现压力降低的情况时,很可能造成切屑的瞬时直流、折叠造成堵塞情况。这样不仅会影响整个加工工序的顺利推进,还会造成钻刃损坏或者钻杆扭断。为了避免这样的情况,需要在钻头切削刃方面设计出科学合理的短屑和分屑台,使断屑工作保持操作标准,并且提升切削液对钻屑带来的排屑作用力。除此之外,还应当运用切分退刀深度和逐步递减的方式进行深度加工[5]。

4.2钻杆刚度

由于深孔钻削所使用的钻杆较为细长,所以为了保证钻杆的使用寿命,需要适当提升刀具枪钻的刚度。在传统的设计过程当中,会将钻杆与钻头进行螺纹联接,这样的方式很可能对降低钻杆的刚度和强度,影响钻杆的使用寿命和加工质量。在当前阶段,通常会选用低温银焊、铜焊或者粘接将钻头与钻杆进行联接。通过试验对比可以得知,这样的方式与以往的螺纹联接相比拥有更好的强度和刚度。这样一来,可以适当提升小深孔钻削时的进给量,促进了生产效率与生产速度的提升。

4.3充分冷却

在进行深孔加工操作的过程中,冷却液是否能够充分达到钻头顶端位置具有重要的作用,保障充分冷却可以有效排除切屑。在当前阶段,较为常用的冷却系统为高压穿轴式冷却系统,冷却液会在高压作用下使钻屑破碎,使其能从钻槽处向上配出工件孔外。此外运用较高的进刀速率会展现出相对较细的钻屑,当将主轴和进刀速率都提升的时候,排屑退刀的过程也可以取消,这样能够较少加工过程的工序步骤,更好的缩短加工周期所需时间。

4.4枪钻速度

在枪钻进入引导孔之前应当保持低速运转状态。这主要是因为很多枪钻都是焊接硬质合金头制作而成的。枪钻在进入引导孔之前,如果保持全速运转状态,势必会造成枪钻甩弯或者折断的情况。

5深孔加工过程枪钻受到的切削刃损伤分析

5.1因不充分冷却液供给引发枪钻切削刃的损伤

枪钻属于高速切削刀具,在运转过程中通常会伴随着较高的运转速度。由于切屑可以从加工孔中排除,不需要在钻削过程中进行退刀进行排屑,所以可以有效促进加工效率的提升[6]。但是在这个过程中如果出现冷却液供给不充分,很容易令切屑堆积在排屑槽当中,挤压的切屑会影响枪钻的旋转。如果枪钻因此承受了过大的扭矩,将会造成刀头与刀杆的分离,使枪钻严重损坏。

5.2不配套的钻套配置造成枪钻切削刃的损伤

钻套在枪钻进行加工过程中发挥着导向作用。当钻套与钻头之间的旋转区域呈现出的不同轴度过大时,枪钻的钻尖难以固定,脆弱的硬质合金刀尖会因承受弯曲应力造成刀片的损坏。虽然可以通过加长刀具长度来改善这种情况,但是整体长度过长会引发刀杆颤动,造成疲劳实效。

6结束语

枪钻技术在当前的内燃机深孔加工过程的应用可以有效解决以往深孔加工的缺陷,不仅能够提升加工质量,还可以促进生产效率的加快。由于深孔加工具有一定的特殊性,使其为枪钻等深加工技术的应用带来了促进作用。——论文作者:金红基JINHong-ji;蒋永敏JIANGYong-min

转载请注明来自:http://www.lunwencheng.com/lunwen/lig/21047.html