摘要:果园采摘机械化是实现解放劳动力,提高作业效率的有效手段。为此,阐明了水果采摘机械的意义,介绍了国内外机械手采摘的发展现状,总结分析了机械手的分类方法。同时,对比不同类型机械手优缺点,对果园采摘机械手的发展进行展望。

关键词:农业工程;果园采摘;机械手;分类

0引言

我国是世界第一大水果生产与消费国,水果的采摘与收获作为果园生产过程中的一个重要环节,具有季节性强和劳动密集的特点。由于水果采摘所用劳动力占整个生产过程所用劳动力的35%~45%,且采收质量的好坏直接关系到水果的储存、加工与销售,从而影响市场价格和经济效益。随着水果种植业迅速发展及人口老龄化的逐年加剧,人工劳动成本逐年增高,完全依赖人工的采摘方式已不能适应林果产业的发展。为了解决人工采摘劳动力耗费大、农民负担重、采摘效率低等问题,采摘方式的机械化迫在眉睫。进入21世纪以来,国家逐步加快实现农业自动化的进程,水果采摘实现自动化已经是必然趋势。

目前,研究开发的农业采摘机械手基本处于实验阶段,机械手自身体积大,能采摘的水果种类少,釆摘效率低,易损伤果实,机械手无法智能作业,不能满足林果采摘的要求,无法商品化[1],市场上存在的及研究中的果园采摘机械手均未达到农业生产所要求的智能化和实用化。国外对农业机械自动化采摘研究早、进展快,其发展程度远远超过国内;国内对农业智能采摘技术的研究较晚,程度较浅,与国外存在较大的差距。随着我国农业进入了高速发展时期,传统的“精耕细作”已经不能承担我国农业健康发展的重担,发展机械手自动作业技术已经引起国家的关注。

1果园采摘技术研究现状

1.1国外研究现状

自20世纪40年代以来,以美国、英国、荷兰为代表的西方国家就已经开始了果园采摘机械的研究与实验[2],传统的果园采摘技术主要有振摇式、撞击式和切割式3种类型。其中,振摇式是利用外力使树体或树枝发生振动或振摇,重力使果实产生向下的加速度,使果实与果柄断裂分离掉落;撞击式是撞击部件直接冲撞果枝或敲打牵引果枝的棚架震落果实;切割式是将树枝或果柄切断使果实与果树分离的方式,又分为机械切割式和动力切割式[3]。20世纪70年代末期,出现了与传统采摘机械配合使用的辅助采摘工具,如油锯、气动剪,比较著名的气动剪厂商有瑞士的FELCO公司、日本的ARS公司及意大利的CAMPAGNOLA公司,其产品有F系列和Star系列气动剪[4]。

20世纪70年代,农业机器人开始取代传统的农业采摘机械进入采摘作业的行列。最先对农业机器人进行研究的是美国,1983年美国研制出世界上第一台采摘机器人;随后,西方各国均开始农业机器人的研究,最具有代表性的国家是日本、西班牙、美国、荷兰、英国和法国等。经过不断地实验,这些国家相继研制出了一系列采摘机器人,如采摘苹果、甜橙、草莓、西瓜和葡萄等水果的机器人[5-6]。

推荐阅读:农机专业怎么评职称

采摘机械手、底部移动平台、末端执行装置和电子眼识别装置是构成采摘机器人的四大机构。20世纪90年代,日本岗山大学在番茄采摘机器人上设计出了具有7个自由度的能够指定采摘姿态的机械手[7],该机械手拥有7个自由度,而越多的自由度意味着机械手的灵活度越高,可控性越好。韩国庆北大学研制了一个具有4个自由度的苹果采摘机械手,该机械手拥有3个转动关节和1个移动关节,能实现无死角采摘作业,识别系统使用CCD摄像机和光电传感器来识别果实,从树冠外部识别苹果的识别率达85%,采摘速度达到5个/s[8]。1996年,荷兰农业环境工程研究所(IMAG)研制出一种多功能黄瓜收获机器人,该机器人一次只能采摘一个黄瓜,且黄瓜要按照预设园艺种植,尽管该机器人智能程度不高,但其末端执行装置采用高电压电弧割断黄瓜果柄,在采摘成熟黄瓜的同时不会伤害到其他黄瓜,并且能保证采收品质[9]。

1.2国内果园采摘技术研究现状

随着国内越来越多的机构和专家对农业机器人越来越关注,国内的机器人采摘技术发展迅速,但自动化采摘机器人还处于初始研究阶段,且研究部门主要是全国各大高校和农业机械研究院。

北京林业大学闫磊发明了一种伸缩式林果采摘机械臂,并安装有摄像头和显示器,采果时,利用机械臂的伸缩功能,果农携带机械臂可以采摘到树冠高出的果实,摄像头能帮助果农发现更加隐蔽的水果[10]。与人工手动采摘相比,该机械手极大地提高了采摘效率,但其本质是人工操作的辅助农业设备,并非自动化采摘机械手。2007年,新疆机械研究院研制了我国第一台多功能果园作业机,即LG-1型多功能果园作业机,该作业机的研制成功标志着我国果园单一的采摘机械进入到了多功能作业机械时代[11]。中国农业大学的张铁中等人设计了一种用于采摘传统垄作种植草莓的机械手,并为其搭建了试验系统,为我国以后的草莓采摘机器人研究提供了设计基础[12-13]。

目前,我国国内水果采摘机械手普遍存在灵活性差、精确性差、采摘效率低及机械手成本高等缺点,且大多数机械手仅用于高校或研究所的研究,面对复杂的真实农业环境,现存机械手基本无法适应。针对种种问题,国内需要加紧机械手研究,借鉴国外研究经验,提高机械手性能,早日实现采摘机械手实用化及商品化。

2果园采摘机械手分类

目前,已知果园采摘机械手数量庞大,有针对特定植物的专用采摘机械手,如专门采摘蓝莓的机械手;有适合一类生长习性相近植物的采摘机械手,如适合采摘椭球形水果的机械手;有适合采摘高处、质量较大的采摘机械手,如采摘椰子的机械手;有采摘植株低矮、质量较轻果蔬的机械手,如黄瓜采摘机械手;有采摘范围成球状的采摘机械手,如极坐标系的机械手;有采摘范围成长方体形状的机械手,如笛卡尔坐标系机械手。不同的机械手拥有各自的特点、工作区域及优缺点,对比各类机械手性能特点,可以通过以下几种方法对其进行分类。

2.1按照控制系统分类

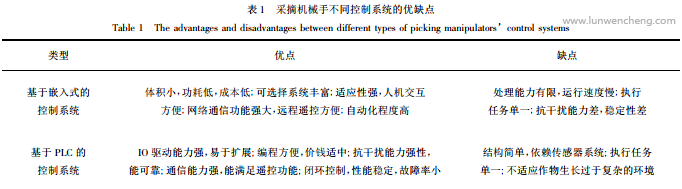

目前使用广泛的机械手控制系统主要采用嵌入式控制和PLC控制,两种控制方式均可以连接上位机对其控制系统进行逐步优化,且二者均支持网络通信,可实现无线遥控,便于在复杂的农业环境中完成采摘作业。两种控制系统采摘机械手的优缺点,如表1所示。

1)嵌入式核心控制系统。嵌入式系统主要由4部分组成,即处理器、操作系统、硬件设备和应用程序[14]。嵌入式系统的核心是处理器,处理器搭载操作系统管理所有的应用程序,完成机械手作业任务。嵌入式操作系统(EmbeddedOperatingSystem,EOS),负责嵌入系统的全部软、硬件资源的分配及任务调度,控制、协调并发活动。嵌入式操作系统主要包括VxWorks、QNX、PalmOS、WindowsCE及嵌入式Linux等[15]。

采用嵌入式控制系统的采摘机械手适合复杂的环境工作,嵌入式的特点在于在同一硬件平台和同一控制系统下,搭载的应用程序能够多变,且允许开发者对系统做出不同的调试,使机械手在不同的复杂环境中得以适应。另外,嵌入式系统可以配合机器人视觉识别系统识别针对不同果类生长状态,调整机械手工作区域空间,以实现真正意义的自动化。嵌入式系统的缺点在于嵌入式系统处理能力弱、运行空间小、对操作系统要求较高,机械手稳定工作的前提就是该机械手使用的操作系统必须稳定运行,但抗干扰能力差,外界干扰会对系统造成较大冲击导致机械手工作不稳定。

2)PLC核心控制系统。PLC采用可编程的存储器,用来在其内部存储程序,执行逻辑运算、顺序控制、定时、计数和算术运算等功能的面向用户的指令,并通过数字式或模拟式的输入和输出,控制各种类型的机械或生产过程[16]。作为现代工业使用最广泛的自动化系统,PLC具有以下优秀功能:

1)通用性好,功能多。PLC具有逻辑运算和数字运算能力,能够定时、计数,进行字和字节的传送,能够执行步进控制命令,可以搭载子网络,不仅可以输入数字量,也能输入模拟量,且具备A/D和D/A转换功能,可谓功能齐全。

2)具有通信功能。PLC具有通信功能,可以和上位机连接形成共同控制系统,也具备利用网络通信实现远程控制的功能。

3)编程简单易懂。PLC不同于其他控制系统,其编程使用梯形图或STL语句,二者可以相互转化,梯形图编程简单明了,简单易学。

4)可靠性高,故障率低。PLC适用于工业环境下,为了应对恶劣环境,PLC在其制造过程中利用特殊的措施保证了其可靠性,长时间在恶劣环境下工作,PLC也能保持性能稳定。

5)经济性好。PLC的体积很小,功耗也很低,加之造价不高,大多数工业产业均愿意使用PLC作为控制核心。

采用PLC控制系统的机械手工作性能高、稳定性强,很少出现系统崩溃的现象。PLC搭载电机驱动系统形成闭环控制,能有效应对实时状况,自我调节能力强。PLC强大的稳定性加上闭环控制使得这种机械手几乎不会出现故障,非常适合用于季节性很强的水果采收,可保证采摘效率,及时完成采摘任务,提高经济效益。但是,PLC的控制结构较为简单,且十分依赖灵敏的传感器的配合,因此PLC控制的机械手不适合在水果生长状况极其繁杂的环境中工作,如不适合采摘高大茂盛的树冠上生长的水果。

2.2按照末端执行装置分类

采摘机械手的末端执行装置主要有两种结构:一种是带有果柄切割刀具的切割果柄式末端执行装置;另一种是不带有切割刀具的非切割式末端执行装置,两种末端执行装置特点分析如表2所示。

切割果柄末端执行装置一般搭载一到两台刀具,用于果实的梳理和切割。例如,美国福罗里达大学研制的甜橙采摘机械手,具有两组不同的刀片:一组是理发推式刀片,用于将目标甜橙与其他甜橙分开,便于机械手上吸盘抓取目标;另一组是半圆叶刀片,用于切断果柄,两组刀片配合可以在任意方向上切断果柄,保护果实不受损伤[17]。日本的N.Kondo等人研制了高架栽培草莓采摘机械手,只用一组螺旋状刀片,其末端执行装置吸入草莓果实,旋转诱导草莓果柄靠近螺旋刀片组,切断果柄后,通过吸力将果实吸入末端执行装置运送到托盘里[18]。

非切割式末端执行装置针对不同的水果可选取采用激光或高压电热切割果柄,或者对易脱落的水果采用直接拧断果柄方式采摘。例如,我国江苏大学刘继展等人设计的番茄采摘机械手,其末端执行装置使用一组聚焦凸透镜激发激光线切断番茄果柄[19]。1996年,荷兰农业环境工程研究所研制出一种多功能黄瓜采收机械手,采用高压电弧切割黄瓜果柄,其末端执行装置上安装了两个高压电极,产生的高压电弧高达数千摄氏度,能瞬间切断并灼烧切口,不仅便于切割,且高温灼烧减少了黄瓜水分蒸发,杀灭了有害病菌,提高了果实保鲜程度和质量[20]。针对桑椹、枸杞等体积小、果实表面柔软及果柄易脱落的水果,可直接将果柄从果树上挣脱采收。例如,东北林业大学周兵等人设计了枸杞采摘机,使用一个中空的、带有一个特殊软管的末端执行装置。采摘时,由采摘头带动软管不停转动,将枸杞连带果柄从果树上挣脱,再由空心管产生的吸力将枸杞吸入内部输果管,运送到储果箱内[21]。

2.3按照机械手设计结构分类

机械手结构设计中大致分为4种坐标系结构,如表3所示。

1)极坐标型。极坐标型机械手有两个转动关节和一个移动关节,其中一个转动关节负责回转运动,另一个转动关节负责机械手的上仰和下俯动作;移动关节负责手臂的伸缩运动,3个关节使得机械手连接上末端执行装置达成360°均可到达的球形工作空间。极坐标型机械手既能抓取高处物体,也能抓取较低高度的地面目标,工作范围广阔,抓取灵活,但结构复杂,对控制系统的要求较高。

2)圆柱坐标型。圆柱型机械手臂有一个转动关节和两个移动关节,3个关节共同作用下使机械手工作范围成圆柱形。其工作空间比极坐标型小,但是其结构较为简单,且机械手本体所占空间面积小,适合在空间有限的场所工作。

3)关节坐标型。关节型机械手类似人类的手臂,由底座、大臂、小臂和末端执行装置构成,底座和大臂之间形成的关节叫腰关节,连接大小臂之间的叫肩关节。末端执行器和小臂之间由肘关节连接,4个部位和3个关节使得此机械手拥有4种机械手中最大的工作空间,甚至能够抓取底座附近的物体,但控制系统复杂、精度差,且载重量小,不适合抓取质量较大的物体。

4)直角坐标型。直角型机械手拥有3个垂直方向的移动关节,类似于直角坐标系,每个关节负责一条轴上机械手的移动,使得直角型机械手能在长方体型空间内自由工作。这种机械手控制系统较为简单,运作精度高,但灵活性差、体积大、占用空间大,适合在室外空旷位置作业[22-23]。

3结论与展望

针对国内果园采摘机械手发展较为落后的现状,通过对比分析现有果园采摘机械手的优缺点,结合国内当前机械手发展现状,立足实际生产需要,研究并生产更加适用于水果收获各种不同特殊作业场合的创新型果园采摘机械手具有十分重要的现实意义。

转载请注明来自:http://www.lunwencheng.com/lunwen/nye/15997.html