裂解炉作为生产乙烯重要设备,在国家的生产和建设中起到了举足轻重的作用,随着国内外炼油、化工产业的不断发展进步,裂解炉的工艺技术也在不断改造提高。对于施工单位,裂解炉的改造尤其是辐射炉管的更换具有施工周期长,施工难度大,施工成本高等特点,一直是各施工单位的重中之重。

传统辐射炉管的施工工艺主要有以下三种:辐射炉管炉内单管安装、辐射炉管炉外单片预制安装和辐射炉管按TLE(急冷换热器)成系统安装;前两种施工工艺由于散件安装,炉内焊接工作量大,质量难以有效保证,且施工周期长,已无法满足现阶段辐射炉管施工的要求。第三种辐射炉管按TLE(急冷换热器)成系统安装的工艺,加大了制造深度,减少了现场安装工作量,但需要拆除一台急冷换热器及附属结构框架,且需要大型吊机配合施工,对场地要求也比较高,施工成本较高。

本文讲述一种新型一种乙烯裂解炉辐射炉管模块化施工技术,将辐射炉管按TLE(急冷换热器)成系统模块的同时,采用一套卷扬提升系统,将辐射炉管从炉底整体提升进行安装,在减少了炉膛内部的焊接工作量,有效保证施工质量的同时,还避免了大型吊机的使用,大大降低了施工成本和安全风险。

特点

本施工技术具有以下显著特点:

辐射炉管整体模块化预制,减少炉膛内部焊接工作量,保证了施工质量;

采用卷扬机提升系统安装,避免大型吊机的使用,节约了施工成本;

减少了密闭空间作业和吊装作业,避免炉膛内部交叉作业,降低了安全风险;

模块化制造配合卷扬提升系统整体安装,大大缩短施工周期。

工艺原理

乙烯装置裂解炉在运行周期后期,炉管变得很软,炉管会沿着重力方向膨胀,如果在炉管的热膨胀过程中碰到任何阻碍,则会对炉管自由热膨胀的产生干扰,引起预料以外的变形,降低炉管使用寿命,甚至损坏炉管,所以裂解炉辐射炉管的更换是常见的改造内容。近年来,随着工艺技术的不断提高,因裂解炉的工艺改造而进行的炉管更换项目也愈来愈多。

相关知识推荐:论文发表前怎么做更容易成功

本文讲述一种新型一种乙烯裂解炉辐射炉管模块化施工技术,具体为:辐射炉管按TLE系统预制成模块。拆卸辐射段炉顶盖板和炉底槽,拆除一侧部分端墙。炉底地面设置小车运输轨道以及前置小车和溜尾小车,辐射炉管模块通过小车运送至炉膛内部。设置一套由地面卷扬机和若干动定滑轮组成的卷扬提升系统,并在每个TLE下封头处设置1个定滑轮用来提升辐射炉管组。从内到外,按顺序依次提升各辐射炉管模块。全部就位后,依次完成各焊后组对作业。

工艺流程及操作要点

工艺流程

辐射炉管按TLE系统成模块

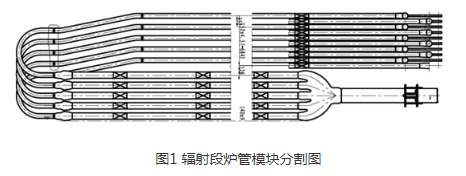

根据炉管结构形式,将辐射炉管进行模块划分,如图1所示

卷扬系统的设置

提升炉管的动力装置采用一台卷扬机,配合若干动定滑轮,并在每台废锅下封头处各设置1个定滑轮,形成完整的卷扬提升系统,用来提升辐射炉管组。其作业示意如下图2所示:

拆除炉底槽、部分端墙

拆除炉底槽

拆除炉底槽,为旧炉管拆除、新炉管安装提供运输通道。

拆除辐射段北侧部分端墙及平台。

拆除部分为辐射段中间立柱左(右)侧部分炉壁板,拆除部分宽度300 ~500mm,不影响承重立柱及横梁。

平台从螺栓连接处拆除,避免动火切割作业。

炉底部分,在炉底槽两侧加立柱到地面,对炉底部分进行加固支撑。

拆除炉顶盖板

每块炉顶盖板仅留4个螺栓,其余螺栓全部卸除;拆除炉顶盖板内部所有层铺毯;

每组炉顶盖板拆除应与对应的辐射炉管拆除基本同步,即炉管拆除一组,随后该处的炉顶盖板也拆除一组(此法的主要目的在于,既可利用炉顶盖板作为炉内外交叉施工的隔离层,又能减小拆除炉顶盖板的难度和劳动强度),拆除的炉顶盖板使用25吨吊机直接从炉顶吊离至地面;

炉顶盖板拆除后,在靠近对流模块侧,应及时的搭设临边防护栏;

搭设脚手架、拆除旧炉管

在炉膛内部沿炉壁两侧搭设脚手架,供衬里拆除更换以及壁板更换作业。

由于变形严重,旧炉管按Ⅰ程管和Ⅱ程管分别拆除,上部从带吊耳90°弯头处切割,与集合管分离,下部切割Ⅰ程管和Ⅱ程管相连的过渡管,并将过渡管先行拆除从炉底槽处运出炉外;

弹簧吊架安装

按照安装模板,把炉管出口管件及其弹簧吊架系统安装到设计图纸位置,此时弹簧应处于锁定状态,炉出口管安装调整后,记录相关数据,并经相关方联合确认,如图4所示。

设置炉管地面运送系统

12组炉管的运送均须通过炉底设置的2台小车(前置小车和溜尾小车)来完成,小车行走距离约为20米,行走路线通过地面上设置的轨道槽钢(长40米)来约束。

辐射炉管整体安装

在炉底外部时使用汽车吊将炉管吊至小车上,然后使用人力推动小车至炉底,卷扬机受力使炉管逐步提升至辐射室内,在提升过程中小车随炉管的上升而自动向前行走,而炉管底部则在小车上作转动,直至脱排。

依次将12组管束从炉底槽处利用炉顶设置的卷扬系统吊入辐射室内,并用倒链临时固定好。

待所有管束吊入后,应分别在炉顶和炉底处用包装梁对辐射炉管组进行纵向定距,并利用钢管脚手架在炉膛底部对炉管组进行纵横向定位,确保炉管组焊接时始终处于垂直状态。

炉管组对及炉顶盖板安装

待辐射炉管全部就位且完成了炉管之间的定距及炉管组的纵横向定位工序后,才能进行炉管的组对及焊接工序。大Y型管与废锅下封头焊接,保证Y型管垂直度及平行度。带吊耳90°弯头与弹簧吊架安装定位。

炉出口掌型件上部短管与大Y型件组对,组对时借助手拉葫芦来调整组对间隙,组对过程中要同步测量并保证Ⅱ程管在炉膛纵横向两个方向上的垂直度,并记录相关数值。

待一组炉管组对完成后,即可对此炉顶盖板进行安装,依次施工直至炉顶盖板安装完,炉顶盖板锚固件的安装及焊接在炉顶盖板安装完成后进行。

炉顶盖板安装完毕后,有效隔离了炉内外的交叉施工作业,可同步展开炉顶平面处集合管与带吊耳90°弯头间焊接工作。辐射炉管出口管件定位焊完成后,依次点焊定位90°弯头与连接支管、文丘里与集合管处45°弯头之间的焊口,待该组所有焊口点焊完成后进行相应焊缝的焊接.

辐射炉管组对口焊接时采取整组(共分12组)炉管充氩保护,充氩出入口为COT热电偶口和文丘里差压计口,因此在炉管焊口组对前,必须完成这个密封空间的设置工作,密封材料为可溶纸。

待炉管组对工作全部完成后,恢复COT热电偶及引线以及文丘里后差压计的导压管。

入口集合管安装

将从对流室流至入口集合管的高温横跨管段切开,将此6根高温跨跃管段进行临时固定。

调整入口集合管的中心,使之与TLE中心线重合,同时必须保证入口集合管后部管段中心与入口集合管中点及TLE中心,三点成一线;然后将入口集合管进行临时定位,限制其水平方向的位移。

调整入口集合管的管中心标高使之与Ⅰ程管的入口标高重合,入口集合管的标高通过调整H型吊架吊杆长度来实现。

入口集合管的中心线及中心标高调整完成后,还须对入口集合管的纵横向水平度进行测量并调整,完成后进行位置锁定。

结语

本施工技术在工程实体质量保证、安全风险降低、施工进度保证等方面具有明显的优势,产生良好的经济效益和社会效益。本施工技术适用于乙烯装置裂解炉的改造及新建,尤其适用于辐射段炉管与衬里同步更换的改造项目。由于此工艺原理的可移性强,类似结构的炉体炉管更换施工也有一定的借鉴意义,推广性好。——论文作者:张孟

转载请注明来自:http://www.lunwencheng.com/lunwen/nye/18149.html