摘要:为解决刈杀晾晒后燕麦的捡拾收获问题,研究设计了一种具有捡拾、切碎及揉搓等功能的青贮燕麦捡拾割台,并同时开展了田间试验。田间试验表明:样机前进速度为 2.7~6.8km/h 时,样机漏捡率为 0.6%~1.1%,物料切断长度为 20~36mm,揉搓率均>93%,纯工作小时生产率为 0.6~1.49hm2/h,各性能指标均与设计值吻合较好。试验过程中整机前进速度较高及连续运行时间过长时,存在切碎刀具磨损严重、液压系统过热及零部件损坏等问题,后期需进一步对整机及关键零部件进行优化改进,并对样机进行田间试验,以提高整机作业效率及可靠性。

关键词:农业机械化工程;燕麦;捡拾割台;弹齿滚筒;夹持喂入;切碎揉搓

0 引言

近年来,我国畜牧业迅速发展与饲草资源短缺的矛盾日益突出。为缓解该矛盾,2018 年农业农村部提出:在主推青贮玉米的基础上,因地制宜推广苜蓿、燕麦及甜高粱等优质饲草料品种。燕麦作为品质优良的冷季型禾谷类作物[1],营养丰富、适口性好、抗逆性强、消化率及干物质采食量高等[2],既可青贮又可晾晒调制,在饲料生产中发展潜力较大。我国北方燕麦青贮较少[3],主要用于晾晒调制,该过程用时较长,外部因素影响较大,晾晒后捡拾不及时易造成营养流失或变质[4-5],严重影响适口性及采食率,易造成资源浪费。燕麦捡拾收获技术作为饲用化主要环节之一,国外研究较早且技术较为成熟,如 Class、约翰迪尔、凯斯纽荷兰及库恩等公司生产的青贮机既可用于青贮饲料收获,也可安装捡拾割台[6-9]对刈杀晾晒后的燕麦进行捡拾、切碎及揉搓等,通用性及可靠性较强,设备智能化程度[10-13] 及工作效率较高[14-16]。

与国外相比,我国青贮收获装备研究起步较晚,万霖、丛宏斌及赵满全等对高秆青贮作物割台进行了研究[17-19],以满足青贮玉米及高粱的直接收获。王进华等对矮秆青贮作物割台进行了研究[20],以用于青贮燕麦及大麦的直接收获。郁志宏、王文明及王国权等对捡拾打捆机中的捡拾割台进行了研究 [21-23],对刈杀晾晒后的苜蓿、燕麦及牧草等青贮物料进行捡拾打捆,而以该方式收获的燕麦在饲喂时需破捆后再利用铡草机及揉丝机对其切碎揉搓,用工量大、劳动强度高、工艺流程多且效率较低。因此,需开发一种可一次性完成捡拾、切碎及揉搓等作业的燕麦捡拾切揉机具,以减少用工量、购机成本及饲用化加工流程。

鉴于此,本文研制了一种具有捡拾、切碎及揉搓等功能的青贮燕麦捡拾割台,采用弹齿滚筒式捡拾输送装置实现刈杀晾晒燕麦的高效捡拾及输送,解决人工捡拾问题;采用带有高锯齿的立辊式夹持式强制喂入装置实现物料的强制平稳喂入,有效解决物料及其他杂草的缠绕问题;采用切碎动刀数量可变及喂入速度可调的组合方式,有效控制燕麦切碎长度,以满足不同牲畜饲喂要求;采用螺旋凸起抛送叶片及揉搓板相结合,实现物料揉搓及抛送;设计的切碎动刀磨刃机构,可在切碎动刀不拆卸的情况下进行磨刃,有效节省了非作业时间,提高了工作效率。

1 整机结构及工作过程

1.1 整机结构及主要技术参数

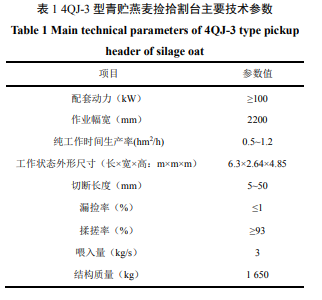

4QJ-3 型青贮燕麦捡拾割台主要由捡拾输送装置、夹持式强制喂入装置、切碎揉搓装置、抛送装置及切碎动刀磨刃机构等组成,该机结构简单,整体布局合理,安装及拆卸方便,工作环境适应性及通用性较强,可一次性完成物料的捡拾、切碎揉搓及抛送装车等作业流程,适用于晾晒后燕麦的捡拾收获,如图 1 所示。

1.2 工作过程

4QJ-3 型青贮燕麦捡拾割台可采用三点悬挂结构或设计的过渡部件分别与双向驾驶的大马力拖拉机或自走式收获机进行挂接,在工作过程中以配套设备的 PTO 输出动力作为主动力驱动割台工作,并以配套设备自带的液压系统驱动捡拾输送装置工作及控制抛送装置实现旋转角度或抛送距离的调整。

该割台在工作时,配套设备自带的液压系统驱动液压马达带动弹齿滚筒及螺旋输送机构对刈杀晾晒后的燕麦进行捡拾,将捡拾的该物料集中输送至夹持式强制喂入装置,此时配套设备 PTO 输出动力则经传动轴传输给全齿轮传动系统驱动夹持式强制喂入装置及切碎揉搓装置进行工作,从而完成物料的强制喂入、切碎、揉搓及抛送装车。在工作过程中,当需要对抛送装置的工作位置及抛送距离进行调整时,可采用配套设备自带的液压系统驱动液压马达控制抛送装置进行角度调整或驱动液压缸控制导料板与抛送装置出料口的角度调整,从而实现抛送筒的多位置及变距离装车作业。

2 关键部件的设计

2.1 捡拾输送装置的设计

4QJ-3型青贮燕麦捡拾割台的捡拾输送装置(图 2)主要由弹齿滚筒捡拾机构、螺旋输送机构、快速挂接机构、中间过渡连接架、压草杆、动力传动系统、挡草架、限深轮及外护罩等组成。

该装置传动系统主要由液压传动及链传动组成。由配套动力自带的液压系统驱动液压马达旋转,并经链传动驱动弹齿滚筒捡拾机构及螺旋输送机构进行动作,为防止弹齿滚筒捡拾机构回带物料,且保证螺旋输送机构对物料进行有效输送,两机构旋转反向相反。为避免螺旋输送机构及弹齿滚筒捡拾机构同时发生反转,在该传动路线中设计并加装了单向链轮。为方便捡拾输送装置的拆卸,采用中间过度连接架及快速挂接机构实现捡拾输送装置与机架的挂接。

2.1.1 弹齿滚筒捡拾机构的设计

弹齿滚筒捡拾机构(图 3)是捡拾割台的核心部件之一,主要由捡拾弹齿、固定凸轮盘、滚筒连接板、中间转轴、外护板、滚筒护板、滚轮及连接曲杆等组成。

捡拾效果对整机性能影响较大[24-25],其旋转方向与整机前进方向相反,以保证弹齿对物料的有效捡拾及抛送。如图 4 所示,弹齿在 Φ1阶段内运行时,弹齿伸缩量由小变大并达到极限状态,对物料进行有效捡拾;弹齿在 Φ2 阶段内运行时,弹齿保持极限状态不变,对物料进行升运,保证物料向后输送并被有效的送至螺旋输送滚筒处,以便于集中输送;弹齿在 Φ3阶段运行时,弹齿进行收齿,完成物料抛送,该阶段内弹齿伸缩量逐渐变小至最短状态,防止物料的带回及碰齿。

2.1.2 螺旋输送机构的设计

螺旋输送机构作为捡拾输送装置的重要组成部分,主要是将弹齿滚筒捡拾的物料集中输送至夹持式强制喂入装置。该机构主要由轴头、滚筒、右螺旋叶片、中间喂入刮板、刮板固定座及左螺旋叶片等组成,其旋转方向与整机前进方向一致,与该机构的下底板协同作用完成物料的强制输送。

割台工作幅宽为 2200mm,喂入口宽度为 485mm,螺旋滚筒中心至外护罩距离为 240mm,螺旋输送机构外径为 430mm,计算过程中 λ 取 0.75,强制夹持喂入辊线速度最高为 2.24m/s(参照 2.2.1 节喂入辊转速计算结果)。设计时考虑其工作效率,参照其他螺旋输送机构,设定该机构螺距为 320mm,则计算可得螺旋输送机构理论转速为 189.97r/min。当强制夹持喂入辊线速度最小为 1.27m/s 时(参照 2.2 节喂入辊转速计算结果),螺旋输送机构理论转速为 107.71r/min,此时弹齿滚筒捡拾机构理论转速为 43.1~76r/min。

2.2 夹持式强制喂入装置的设计

喂入装置的结构形式及工作性能对整机工作稳定性、物料切碎长度及品质影响较大[28]。该割台的夹持式强制喂入装置采用立式喂入方式,其主要由强制喂入辊、压草辊、齿轮传动机构及传动主轴等部件组成,如图 6 所示。由于燕麦茎秆细长且柔韧性好,为确保喂入装置的工作可靠性及整机工作稳定性,防止物料缠绕喂入辊现象发生,设计的左、右强制喂入辊上交错布置高锯齿,在运动过程中对物料形成螺旋交错咬合,实现物料的强制及高效喂入。另外,为解决燕麦及杂草与压草辊发生缠绕,采用弹簧压紧机构控制刮草板与左压草辊间的间隙,使燕麦及时与左压草辊脱离,保证物料顺利喂入至切碎揉搓装置中。

2.3 切碎揉搓装置的设计

青贮作物切碎及揉搓质量是评价青贮收获设备作业质量的重要指标,对青贮饲料发酵及品质影响较为明显[29-30]。切碎揉搓装置(图 7)主要由旋转刀盘、切碎动刀、动刀固定座、左螺旋凸起抛送叶片、右螺旋凸起抛送叶片、弧面抛送叶片及揉搓板等部件组成。

相关知识推荐:吉林大学学报(工学版)容易发表论文吗

在该装置中切碎部件主要由旋转刀盘、切碎动刀及动刀固定座等组成。旋转刀盘采用 Q345 钢板焊接而成,刀盘外圆直径为 730mm,厚度为 12mm。切碎动刀采用 60Si2Mn 压制而成,并进行开刃、磨刃及热处理等工艺,刃口淬火宽度为 25mm,刃口厚度≤0.15,线轮廓度为 0.2,刃口淬火强度 HRC44 ~50,重量误差≤10g。动刀固定座也采用 60Si2Mn 加工制作而成,其表面均匀加工有矩形凸起,以增加物料的揉搓效果。切碎动刀与动刀固定座、动刀固定坐及旋转刀盘间均采用高强度螺栓连接,且切碎动刀安装数量可调(切碎动刀可安装数量 k 分别为 2、3、4、6 及 12 片),刀尖外圆直径约为 888 mm,为保证切削部件高速旋转运行平稳,各部件安装完毕后对其进行动平衡实验。为降低切削功耗与切削动刀磨损,在物料切碎过程中采用滑切方式对物料进行切削,且定、动刀间的间隙为 1mm(一般动、定刀的间隙为 0.25~1mm[31-33])。

将 2.2 节计算所得的 3 个档位理论喂入线速度 vw与切碎动刀数量 k 及刀盘转速(1000r/min)带入公式(6)中,获得物料理论切段长度,如表 2 所示。

揉搓部件主要包括左螺旋凸起抛送叶片(图 8.1)、弧面抛送叶片(图8.2)、右螺旋凸起抛送叶片(图8.3)及揉搓板等。左、右螺旋凸起抛送叶片及弧面抛送叶片交错固定于旋转刀盘外圈,抛送叶片最大安装量为12片。左螺旋凸起抛送叶片及右螺旋凸起抛送叶片与揉搓板配合可对物料进行挤压揉搓,使物料在揉搓板上形成“S”型的捻动曲线[34],有效增加了物料揉搓捻动行程。弧面抛送叶片截面成弧形,揉搓效果相对较差,但其抛送能力较强,可保证物料的强制抛送。

2.4 抛送装置及磨刃机构的设计

2.4.1 抛送装置的设计

抛送装置主要由抛送筒、快速挂接机构、抛送位置调整机构及抛送距离调节机构等组成,如图 9 所示。

抛送位置调整机构主要由液压马达、链传动机构及张紧机构等组成,在工作时利用配套机具自带的液压系统驱动液压马达旋转,带动链传动机构进行动作,实现抛送筒位置的调整,其最大调整角度可达 330°。抛送距离调节机构主要由液压油缸、推 拉锁及导流板等组成,在工作时利用配套机具自带的液压系统控制液压油缸伸缩,再通过推拉锁控制导流板与抛送筒出料口夹角,从而实现抛送距离调整,该夹角调整范围为 0~90°,相应的物料抛送距离范围约为 4.5~15m,可满足自行开道作业要求,也可与工程车辆及打捆机等配套使用。快速挂接机构主要由挂接销、操作手柄及螺旋机构等组成,可方便对抛送装置进行装卸,便于割台运输与转场。

2.4.2 切碎动刀磨刃机构的设计

切碎动刀磨刃机构主要由磨刀盘、安装底座、压缩弹簧及中间轴等组成,如图10所示。该机构可在不停机及切碎动刀无需拆卸的情况下完成切碎动刀的磨刃,可有效缩短非工作时间,提高整机工作效率。

磨刃机构通过安装底座安装于机架上,在对切碎动刀进行时,利用压缩弹簧及螺旋机构将磨刀盘压至动刀刀刃处,依靠切碎动刀跟随刀盘的旋转运动实现磨刃。磨刀盘采用氧化物棕刚玉等材料粘合而成,主要成分为 AL2O3(含量占 91%~96%),显示微硬度为 2200HV~2288HV,具有较高的耐磨性。——论文作者:梁荣庆 1,2,钟波 2 ,蒙贺伟 1,3,孙志民 2 ,坎杂 1,3

转载请注明来自:http://www.lunwencheng.com/lunwen/nye/19464.html