摘 要: 自然界中的生物经过数亿年进化,已经形成了人工材料不可比拟的精妙微结构和优异性能。以生物材料的设计理念作为指导,可以有效推动材料科学和工程领域的发展。虽然自然提供了先进功能材料的设计蓝图,但仍然需要有效的工具和技术来制备实施。3D 打印技术具有精密化和快速化的特点,其自下而上的原料累加过程和生物材料的形成过程具有相似性,可制备复杂结构和集成化器件。通过电脑辅助设计,3D 打印可以为仿生材料和先进功能材料制造提供平台。综述了 3D 打印技术在仿生材料领域的应用,指出目前该领域面临的问题,并探讨了 3D 打印技术和仿生材料相结合的未来发展方向。

关键词: 3D 打印; 增材制造; 仿生材料; 微结构; 功能

1 前 言

生物经过十多亿年连续的进化、突变和选择,已经形成十分多样的材料和结构。这些天然生物材料通常利用有限的组分构造复杂的多级结构,并利用这种多级结构实现多功能性,达到人工合成材料不可比拟的优越性能。例如珠线结构的蜘蛛丝具有高强度、可延展性、超级收缩性以及定向集水能力; 蝴蝶的翅膀具有特殊微纳结构,兼具超疏水性和结构显色功能[1]。但是,大多数生物材料难以直接从自然中大规模获取并应用于材料与工程领域。因此,利用技术手段制备具有类似结构与性能的仿生材料至关重要。目前,研究人员利用多种方法成功制备了性能优异的仿生材料,有一些在工程领域已经具有成熟的应用。然而,天然生物材料的一些主要特征,例如精妙复杂的微纳米结构、不均匀结构的空间分布和取向等,很难使用传统的方法精确模仿。仿生材料的制备仍是材料领域的研究热点和亟待突破的难题。

3D 打印技术,也称为增材制造技术,是近年来兴起的一种快速成型技术。3D 打印采用计算机建模技术,通过逐层叠加的方法构筑目标材料,具有快速化、精准化、个性化等优点。3D 打印与生物材料天然的形成过程具有相似性: 在原材料的供给上,单元组分可以选择连续不断或者逐步供给; 在结构构筑上,由编程代码控制物质局部微观形貌和宏观形状; 在形成机理上,通过代码的执行进而调控结构单元的化学组成[2]。由于 3D 打印可以同时控制材料局部的化学组成和精细的结构,可实现更高复杂度和功能性材料的制备,所得材料性能或将优于现有手段所制备的仿生材料。此外,3D 打印技术所制备的仿生材料可以作为模型,用于研究生物微纳结构的设计原则,进而获得更好的设计理念以及进一步优化材料性能的方法。

本文概述了用于仿生材料制备的一些 3D 打印技术,分别从以下 3 个方面总结了近年来利用 3D 打印技术制备仿生材料的研究进展和代表性成果: ① 微纳米结构的仿生 3D 构筑,② 模仿天然生物材料微观结构的生物 3D 打印,③ 以仿生机器人为代表的功能性仿生 3D 打印。讨论了目前该领域面临的问题,并探讨了 3D 打印在仿生材料领域的未来发展方向。

2 3D 打印技术概述

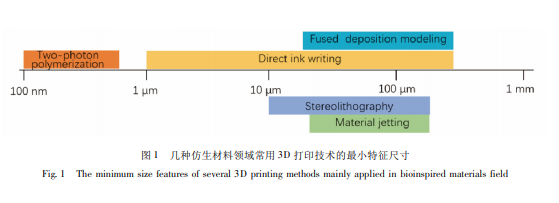

3D 打印技术通常分为液池光固化技术( vat photopolymerization) 、粉末床熔融技术( power bed fusion) 、材料喷射技术 ( material jetting ) 、粘合剂喷射技术 ( binder jetting) 、材料挤出技术( material extrusion) 、直接能量沉积技术( directed energy deposition) 和层片叠加技术 ( sheet lamination) 7 大类。本文仅对在仿生材料领域中所常用到的液池光固化技术、材料喷射技术和材料挤出技术进行介绍( 图 1) ,其他 3D 打印技术可见相关综述[3]。液池光固化技术是一类应用较为广泛的 3D 打印技术,其主要原理是通过对液态光敏树脂池进行选择性光照( 紫外或可见光) ,使光敏树脂由液态快速转化为固态而成形[4]。液池光固化技术主要包括光固化立体成型( stereolithography, SLA) 、数字光处理技术( digital light processing,DLP) 和双光 子 聚 合 ( two-photon polymerization,TPP) 3 种 方 法。 SLA 方法一般由波长在 UV 区间的激光引发聚合,具有高空间分辨率,其制备速度取决于激光的扫描速度。由于 SLA 是基于单光子聚合,所以其精度受限于光学绕射极限。DLP 技术与 SLA 相似,但是不同于 SLA 点对点的照射,DLP 通过投影仪逐层固化,制备速度更快。通过与外场辅助系统结合,SLA 和 DLP 技术可以用于制备各类仿生结构材料[5,6]。TPP 技术高度聚焦激光中心使得两个光子可同时被吸收,基于多光子吸收的非线性关系,其分辨率可以小于光的波长,达到 100 nm。和其它 3D 技术层层叠加原理不同,TPP 的焦点可以任意移动,是具有完全自由度的三维打印,缺点是打印速度较慢。TPP 技术可以用于制备各种精密光学元件、微纳尺度的结构器件,例如仿鹰眼视觉成像系统[7] 和微血管打印[8]。

利用光固化成型方法的还有材料喷射技术,其通过热电或压电技术,将光敏树脂液体通过多个喷头溅射成微液滴,并利用紫外光进行薄层固化,实现快速成型[9]。液池光固化只有在制备极其复杂结构时才需要支撑物,与之不同的是,材料喷射技术需要致密的支撑结构,其制备过程通常包括采用不同的喷头同时喷射成型材料和支撑材料,打印结束后再洗去支撑物。材料喷射技术由于具有多喷头,通常可达数百个,因此可以用于制备多组分体系,这是 SLA 和 DLP 技术很难达到的。因为生物材料通常由不同组分构成,所以多材料喷射技术在仿生材料领域有重要应用[10 - 13]。

材料挤出技术,包括熔融堆积成型( fused deposition modeling,FDM ) 和墨水直写技术 ( direct ink writing, DIW) ,在仿生领域和生物3D 打印领域具有广泛应用[14]。 FDM 技术的原理是将热塑性材料加热到玻璃化转变温度或结晶温度以上,然后通过移动的喷嘴挤出沉积成型。 Miyake 等[15]利用 FDM 方法制备了模拟蝴蝶翅膀的具有结构色的塑料零件。但是 FDM 精度较低,产品机械性能较差,并需要将原料制备成 1. 75 mm 或 3. 0 mm 的线料,因此一般主要用于模型展示[16]。DIW 技术通过在常温下挤出粘弹性材料成型,可使用材料包括聚合物溶液、聚合物分散液、复合材料、生物材料、活细胞等,在所有 3D 打印技术中应用范围最为广泛。通过增加挤出喷头的数量,DIW 技术可以同时打印多种材料。

3 仿生微结构 3D 打印

生物材料优异的性能来源于其精妙的微观结构以及对多种材料的合理利用。大部分生物材料由无机-有机复合材料组成,且形成的结构具有多级性与复杂性。用于模拟生物材料微观结构的 3D 打印技术需要可以同时打印两种或多种不同类型的材料,或者可以打印复合体系。虽然目前所制备的 3D 打印材料的结构单元尺寸比生物原型要高数倍,但是仍可以有效地提高材料的性能,并对其生物原型的生物物理性能进行模拟与研究。

3. 1 仿贝壳结构

软体动物的贝壳、动物的骨头、牙釉质层等高矿化度生物材料具有质量轻、强度高的特点,尤其是贝壳的珍珠层因具有优异的力学性能( 韧性≈1. 24 kJ·m - 2 ; 强度≈140 MPa; 刚度≈60 MPa) ,一直以来广受关注[17]。贝壳珍珠层是一种复合材料,由 95% 的“硬”矿物质相 ( 文石片) 和 5% 的“软”有机相( 蛋白质、脂质、多糖类聚合物) 交错排列成夹层结构,其在纳米尺度上具有特殊的有序性和强度。珍珠层的生物矿化形成机理和微观结构为合成新型材料提供了指导思想[18]。Buehler 等[10] 基于介观分子力学模型,利用材料喷射成型技术同时打印基于丙烯酸类光敏树脂的刚性材料( VeroWhitePlus) 和柔性材料( TangoBlackPlus) ,用以模拟珍珠层结构的硬相和软相。这种 3D 打印的仿贝壳结构具有优异的力学性能,其韧性比单一组分大一个数量级。随后,该团队又基于 3D 打印对仿生复合材料的力学性能进行了一系列的模拟研究[19,20]。海螺壳的强度比贝壳高一个数量级,但是其复杂的交错微层结构使用传统的方法很难模仿。Buehler 等[11]利用相同方法制备了具有二级结构的仿海螺材料,其抗冲击性能比只具有一级结构的材料提高了 70% ,且相对于只具有“硬”相的单一组分提高了 85% 。目前,材料喷射 3D 打印技术已被多个研究组用作重要手段对贝壳结构进行研究与模拟[21]。

3. 2 仿龙虾壳结构

相对于贝壳和骨头的高矿化度,一些虾壳、蟹壳等低矿化度生物材料利用 Bouligand 结构也可以获得轻质、高强和高韧的特点。Bouligand 结构是一种由取向排列纤维组成的多层结构,层与层之间垂直于法线方向螺旋旋转。这种特殊结构可以增强材料的力学性能,形成周期性的弹性模量变化阻挡裂纹前进,增强材料的断裂韧性。 Bouligand 结构是甲壳类动物角质层的主要结构特征,广泛存在于自然界的硬组织中,可以起到“盔甲”的保护作用和“拳头”的攻击作用。例如,美国龙虾( homarus americanus) 外角质层的 α-甲壳素与蛋白质纳米纤维组成纤维以及纤维束,并与矿物质和蛋白质进一步层层叠加组成 Bouligand 结构( 图 2a) [22]。生活在亚马逊流域的巨骨舌鱼( arapaima gigas) 的鳞片内的胶原蛋白纤维采用 Bouligand 结构,可以抵抗食人鱼的攻击[23,24]。

相关知识推荐:论文投稿后安排几个审稿人

Martin 等[5]利用磁场使负载 Fe3O4纳米颗粒的氧化铝片在丙烯酸树脂中取向,然后使用 DLP 技术固化成型,获得陶瓷/聚合物复合材料。通过改变片状陶瓷颗粒的取向可以分别模拟简化后的雀尾螳螂虾的锤节、哺乳动物 的骨结构以及鲍鱼贝壳珍珠层结构,并同时提高复合材料的刚度、硬度和拉伸强度。Yang 等[6]进一步发展了电场辅助的方法,通过在树脂池侧面设置两个平板电极,在电场下诱导改性多壁碳纳米管在环氧丙烯酸酯中取向,并利用树脂池旋转控制层间角度,最终形成 Bouligand 结构( 图 2) 。雀尾螳螂虾可以击碎贝壳和鱼骨等高度矿化生物组织,Yaraghi 等[12,13]发现其锤节上直接与猎物相接触的冲击区域结构与普通的甲壳类动物外骨骼的螺旋结构不同,其甲壳素纤维采取了正弦紧密堆积式的 Bouligand 结构,以获取各向异性的力学性能。通过材料喷射 3D 打印技术对这种特殊结构进行模拟,证明了其独特结构特征可以增强应力的重新分布和平面外刚性。

3. 3 仿鲨鱼皮结构

仿生表面减阻,特别是仿鲨鱼皮减阻,是众多减阻方法中的一个热点。鲨鱼皮表面具有顺流向沟槽,能够高效地保存黏液于表面,从而抑制和延迟紊流的发生,减小水体对鲨鱼游动的阻力[25]。鲨鱼的皮肤由固定在柔性真皮层中的坚硬盾鳞构成,这种软硬结合的方式很难通过常规方法复制。Wen 等[26]首次利用材料喷射 3D 打印技术在柔性薄膜上制备了仿鲨鱼皮结构。首先通过显微 CT 成像构建基于灰鲭鲨盾鳞的三维模型,然后利用杨氏模量分别为 1 MPa 和 1 GPa 的柔性材料和刚性材料作为基底和盾鳞。所打印的盾鳞结构被锚定在基底内部,其结构更接近于真实鲨鱼皮表面( 图 3) 。通过模拟鲨鱼在行进过程中遇到复杂流动环境,发现在 1. 5 Hz 垂荡频率下,3D 打印仿鲨鱼皮材料相对于水的移动速率提高了 6. 6% ,能量消耗减少 5. 9% 。随后该团队对仿鲨鱼皮表面盾鳞结构的形状和间距与其流体动力学功能之间的联系做了进一步的研究[27]。Lang 等利用 3D 打印方法对海豚皮肤表面结构进行模拟并研究了其结构对边界层流的影响[28]。除对鲨鱼和海豚的流体动力学研究之外,3D 打印技术还被广泛用于鱼鳞结构研究,例如一些古代鱼类的互锁鳞片结构设计,硬鳞鱼的鳞甲对身体的支撑作用以及海马尾的抓取功能[29]。

4 仿生结构化生物 3D 打印

生物医疗是 3D 打印的一个重要应用领域,其又可以分为生物 3D 打印和非生物 3D 打印[30]。非生物打印是指只实现外观、功能的打印,在 3D 医学模型、空腔种植体、假体假肢和生物制药等方面具有重要价值。生物 3D 打印,包括生物支架打印、细胞打印等,在特定位置不仅能打印天然和合成聚合物、药物、生长因子,还可以打印活细胞。理想的生物 3D 打印技术应该可以直接打印出组织和器官,用于损伤部位的治疗。目前可以引入活体细胞的 3D 打印技术主要包括材料喷射、材料挤出和光固化成型。除选择合适的制备手段及打印材料,生物组织自身结构的有效模拟也至关重要,制备具有仿生结构的组织或器官可增强应用的可靠性。

4. 1 血管网络

细胞在距离血管网 100 μm 以外处很难生存,因此模拟天然血管网络的血管 3D 打印是生物器官 3D 打印的基础。尽管骨、软骨以及肌腱的个性化打印与移植已进入了临床阶段,但是 3D 打印肝脏、肾脏和心脏等需要不间断血流供应的器官仍是一个难题[31]。天然血管直径范围跨越几个数量级,从直径 4 ~ 30 mm 的大动脉和静脉,到 5 ~ 20 μm 的毛细血管,它们共同组合成复杂的分支结构。这种多层次的网络结构在体外构筑具有很大难度。一般血管网络的构筑手段可以分为以下 2 种: 一种是将血管的结构与其复杂的生物学功能分离开,简单地将血管作为流体输送通道,利用分形和强制结构优化算法构造血管网[32,33]; 二是以医学影像学作为基础,通过显微 CT、心脏磁共振和超声心动图等手段获得真实血管系统的高分辨率三维影像,分离出需要重建和打印的部分,进行数据处理[34]。血管的构建主要基于材料挤出和光固化 3D 打印技术[35]。Hinton 等[36]发明了利用明胶微粒组成的凝胶浴辅助支撑的 3D 打印方法。这种凝胶浴可被视为 Bingham 塑性流体,其在低剪切应力下表现为弹性固体,当剪切应力高于临界值时可以像粘性流体一样流动。当 3D 打印挤出喷嘴在凝胶浴中移动时,产生的剪切应力可使明胶颗粒流动,而挤出的材料又可以被锁定在其挤出的位置。利用这种办法可以打印构成低弹性模量的生物材料,构造支化的动脉结构( 图 4a) 。由于生物 3D 打印精度的限制,通常打印的血管尺寸较大,直径一般在毫米级左右。Meyer 等[8] 利用精度较高的双光子聚合方法使打印 出 的 血 管 结 构 内 径 和 壁 厚 降 低 到 18 μm 和 3 μm。但是毛细血管的 3D 打印依然面临艰巨挑战。

4. 2 渐变材料

在工程领域,复合材料的破坏通常都是从界面或界面附近发生的。为了解决这个问题,天然生物采取了在轴向上连续地改变物质成分及结构特征的方法,用以抵抗强自然力[37]。例如,贻贝通过控制胶原蛋白的组成使足丝的杨氏模量从靠近自身一端的 50 MPa 逐渐改变到远端的 500 MPa,从而实现自身与石头的稳固连接[38]。这种渐变材料可以有效消除界面应力,在自然界中被广泛用于软组织和刚性表面的连接。在人体中,不同组织的界面通常具有物理、生物化学、生物学特性以及细胞成分的梯度变化,例如骨-软骨界面、骨-韧带界面。为了模拟细胞真实微环境中的物理、化学和空间梯度,渐变结构的设计和制备成为组织工程中至关重要的一部分[39]。Zhang 等以聚乙二醇( PEG) 水凝胶作为软骨相, β-磷酸三钙( β-TCP) 陶瓷支架为骨相,利用 SLA 技术制备了 PEG/β-TCP 两相结构的生物支架。通过改变界面处的孔隙率,发现相比于传统的融合方法,经过界面结构优化的界面,剪切强度得到了大幅的提升[40]。Luca 等通过挤出聚乳酸、聚已内酯和聚( 氧化乙烯酯) /聚( 对苯二甲酸丁二醇酯) ( PEOT / PBT) 构建了同时具有浸润性和力学性能渐变的三维支架[41]。此外,3D 打印还可以通过与凝胶浇筑[42]、电纺丝[43]等方法相结合,制备骨渐变界面。

5 功能性仿生 3D 打印

材料的仿生研究不仅仅局限于对生物材料成分、结构的模仿,更期望能达到甚至超越天然生物材料独特的力学性能、物理化学性能和生物学性能。而对人类自身的模仿,尤其是作为传感器和驱动器的皮肤和肌肉,一直是研究热点之一。20 世纪末以来,一系列包括形状记忆合金、刺激响应性聚合物、形状记忆聚合物和电活性聚合物等智能材料快速发展。这些具有类似生物材料智能属性的材料中,对外部刺激( 光、电、磁、热等) 具有感知的一类材料,可以被作为传感器; 对外部条件发生变化可以做出响应的材料,可以作为驱动器。利用这些智能材料进行 3D 打印,一方面可以使快速成型、个性化定制、一步制备具有复杂结构和高分辨率的传感器和驱动器成为可能,另一方面通过数学模型对材料的模拟,可以预测物体形状、性能和功能的演变,有望实现自组装、多功能和自修复功能[44]。

5. 1 柔性传感器

人类的皮肤可以看作一个超柔性的大面积电子电路,其对触摸、温度、湿度和许多其他环境刺激都有高敏感性[45]。随着人们对可穿戴设备、人工智能和软机器人技术的兴趣与日俱增,研制能够模拟人体皮肤感觉能力和机械性能的柔性传感器具有极大前景。传感能力对人造电子皮肤至关重要,测量触觉刺激的方法主要基于电容机制和压阻机制。电容式传感器具有优异的灵敏度,线性度,并且不受温度影响。Lei 等[46] 制备了一种热响应水凝胶,利用其剪切变稀性质进行挤出,构造格栅状微结构。在两层水凝胶打印结构之间加入连接金属电极的聚乙烯介电层,从而构成电容式传感器。在最外层覆盖聚乙烯薄膜对器件进行保护后,即可作为多功能离子型人造皮肤。水凝胶具有较低的模量,从而保证了器件的柔顺性,同时 3D 打印的微结构可以在温度和压力等外部刺激下放大电容面积变化,使水凝胶基器件能够感知人体温度和人体运动。但是电容式传感器容易受到电磁干扰,需要屏蔽来获得高信噪比。Guo 等[47]使用自制的双 z 轴多材料 3D 打印装置,制备了具有检测和鉴别人体运动的能力的压阻式触觉传感器,可以用作脉搏和手指运动监测。Lewis 课题组提出了一种“嵌入式 3D 打印”方法,通过将含有导电碳油泥的粘弹性墨水直接在硅弹性体前驱体中挤出打印,其中粘弹性墨水作为传感元件,弹性体材料在固化后作为基体,构成一个高度集成的应变传感器[48]。这种应变传感器具有高度共形和可拉伸的特点,在手套形状的容器中打印,可以原位制备出含有传感器的手套,对人手部的活动进行检测( 图 5) 。目前 3D 打印可以制备多种功能的柔性传感器,且性能和常规制备的器件不相上下,甚至更加优异[49]。为进一步模拟真实皮肤功能,集合触摸感应、气体感应和生物感应以及柔性、可拉伸性和自修复性能于一体的材料与器件有待进一步开发。

5. 2 柔性驱动器

与对皮肤的模拟相比,“人造肌肉”驱动器的研究更加深入,对电、磁、化学、热、光和压力响应的材料都可以作为驱动器( 图 6) [50]。为了模仿真实肌肉的功能,肌肉的一些突出特性,包括保持肌肉的能量密度、承受高应变能力、储存和恢复能量的能力、高功率重量比以及执行自然运动模式的能力等,都是需要关注的问题。气动和液压驱动器技术相对成熟,其反应速率快、功率密度高,具有天然的柔软度。利用弹性材料进行打印,可以制备集成的气体或液体回路,以及嵌入式接头[51]。但是气动-液压式驱动器一般体积较大,并且受辅助系统的限制。电活性聚合物是一种能够在电流、电压及电场下产生各种形式力学响应的智能材料。它可以将电能转化为机械能,具有密度小、回弹力大和响应速度快等优点,是目前最有可能接近真正肌肉特性的一类材料[52]。包括介电弹性体、压电聚合物、离子聚合物-金属复合材料等在内的电活性聚合物都可以通过 3D 打印制备成柔性驱动器[51]。此外,智能凝胶也是一类被广泛应用于 3D打印人工肌肉的材料,其可在湿度、热、pH、电、磁等刺激下驱动,并且具有和自然组织环境相似的高水含量[53]。3D 打印还可以实现其他材料在驱动器方面的应用。例如相变材料,特别是具有高膨胀应变的气-液转变相变材料,虽具有优异的电机械性能,但是利用传统的方法很难保存和控制。而利用 3D 打印技术,Miriyev 等将乙醇存储于微气泡中,分散到硅弹性体中,所制备材料可以承受高达 900% 的应变[16]。——论文作者:张 靓1 ,赵 宁2 ,徐 坚2

转载请注明来自:http://www.lunwencheng.com/lunwen/nye/21981.html