摘要:目的综述目前碳材料参与催化的有机反应的研究现状,总结各类碳基催化剂在催化不同有机反应中的活性位点,为进一步发展更加高效的碳材料催化体系提供参考。方法分析了碳基催化剂的特点,归纳总结了碳基催化剂用于有机氧化反应、还原反应、偶联反应的成果。结果目前现有的碳基催化剂已应用于一些有机反应当中,但是存在催化剂制备过程复杂、难于工业化、且催化反应类型有待拓展等问题。结论构建更高效、低廉的催化体系,将其应用于更多的有机反应当中,为碳基催化剂的工业化奠定扎实的理论基础。

关键词:碳材料;催化;有机合成反应

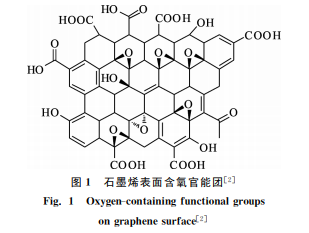

碳材料的存在形式多种多样,传统的碳材料有木炭、活性炭、焦炭、天然石墨等,新型碳材料有碳纤维、富勒烯、石墨烯、纳米碳管等[1]。碳材料具有较好的化学惰性、高比表面积、多孔、可进行表面修饰等特性,将其作为催化剂载体或催化剂已广泛地应用于催化领域。目前,研究者普遍认为碳材料起催化作用的活性位点有以下几类[2]:(1)碳材料中的缺陷位、空缺或边缘原子,这一类活性结构主要受碳材料制备方法及处理过程的影响;(2)碳材料表面的官能团,主要以含氧官能团为主,包括羧基、羟基、酯基、羰基等(如图1所示),这些官能团可以通过氧化处理的手段获得。除了以上含氧官能团外,还可以通过表面修饰,在碳材料的表面引入其他官能团,例如硝基、磺酸基、氨基、磷酸基等;(3)碳材料中的掺杂原子,主要包含氮、硼、磷、硫、卤素等杂原子。这些杂原子可以引入到碳材料的表面骨架中,用以调节碳材料的表面物理化学性质,包括电子特性、导电性、碱性、氧化还原性。另外,掺杂了杂原子的碳材料作为载体负载金属后的催化剂也具有更优异的活性。基于以上活性位,碳材料参与催化的有机反应类型主要包括氧化反应、还原反应、偶联反应等[3]。

1氧化反应

含氧有机化合物如酸、醛、酮和酚等是非常重要的工业化学品或中间体,因此,这些物质的制备合成在工业生产中占有重要地位。一般可以通过氧化反应获得含氧有机化合物。氧化反应既可以在惰性气氛下完成,也可在富氧条件下完成。根据碳基催化剂和反应条件不同,反应的活性位点也不尽相同。

LIetal[4]研究了含氮碳材料在乙醇的氧化脱氢生成乙醛反应中的应用,结果表明,乙醛是唯一的产物,含氮碳材料在反应中的活性及选择性均明显高于不含氮的碳材料。在这个催化体系中,起到催化活性位点的是碳材料表面的含氧官能团。

LONGetal[5]研究了N-掺杂的石墨烯催化苯甲醇氧化反应,实验结果表明,含氮石墨烯的催化剂活性明显高于未含N的石墨烯,说明掺杂N元素同时提供了催化活性中心。PATELetal[6]利用生物质制备了P-掺杂的碳材料,将其应用于醇类的氧化反应,结果表明,此催化体系的催化活性与碳材料中P=O结构有关。

苯酚是工业合成反应中最重要的中间体之一,它的制备通常使用异丙苯法,该工艺存在诸多问题,如高能耗、金属固体废物污染和低收率等。为了解决这些问题,YANGetal[7]通过石墨剥离工艺制备了化学转化的石墨烯(CCG)作为非金属催化剂,在H2O2存在下,将苯氧化成苯酚(如图2所示)。该方案中,苯的转化率为18%,没有副产物生成。同时实验发现CCG可重复使用7次,且催化性能无明显下降。CCG突出的催化性能也被认为与H2O2的分解速率、反应物的吸附能力以及平衡的动力学控制过程有关。

乙苯选择性氧化脱氢是工业上制备苯乙烯的合成路线(如图3所示)。DIAOetal[8]采用微波辅助剥离法制备了一种高比表面积(2613m2/g)的多孔石墨烯材料,并将其用于乙苯氧化脱氢制苯乙烯的反应中,乙苯的转化率为65%,苯乙烯的选择性为93%。将所制备的催化剂与其他碳催化剂(氧化碳纳米管、还原石墨烯和石墨粉)的催化性能进行比较,发现其高孔隙率和新颖的孔结构,增强了反应过程中的质量和热传递,提高了苯乙烯的选择性。他们还研究了将硫掺杂石墨烯作为催化剂,苯乙烯可以进一步氧化成相应的苯甲醛。

环氧化合物是一类非常重要的化学中间体,被广泛应用于增塑剂、香料、药物等方面。烯烃的环氧化反应是工业上制备环氧化合物的重要过程。LIetal[9]制备了一类含氮石墨烯碳材料(NG),在叔丁基过氧化氢(TBHP)为氧化剂的条件下,将其用于催化二苯基乙烯的环氧化反应(如图4所示),最优催化剂可以达到95.8%的转化率及94.4%的选择性。对反应机理的研究表明,此类催化剂的活性可能是掺杂的N原子提供的。

硫醚氧化生成亚砜或砜类化合物也是一类比较重要的氧化反应。GONALVESetal[10]利用三维氧化石墨烯泡沫(3DGO)作为催化剂催化氧化硫醚的反应(如图5所示),主产物为亚砜(a),结果表明,三维氧化石墨烯泡沫比二维氧化石墨烯片(2DGO)更有效,3DGO催化反应的转化率为87%,对产物a的选择性为91.2%,而2DGO的转化率为65%,选择性为60.5%。这是由于3DGO比2DGO具有更高的比表面积,提供更多的活性位点。

5-羟甲基糠醛选择性氧化过程在生物质转化为有机小分子领域占有重要地位。而这个过程中催化剂的开发十分关键。LVetal[11]用氧化石墨烯作为催化剂,将5-羟甲基糠醛氧化为2,5-二甲酰基呋喃(如图6所示),反应的转化率为67.4%,选择性为98.4%。

除了以上氧化反应以外,基于碳材料的催化剂也可以氧化脱氢NH-NH键,从而得到偶氮化合物。THOMBALetal[12]制备合成了金属Ni和Fe修饰的含氮碳材料催化剂,用于催化氢化偶氮苯化合物的脱氢反应过程(如图7所示),产物的产率高达99%,并且循环使用7次,催化剂活性未见明显降低。实验结果表明,催化剂的石墨结构、掺杂的N原子及金属Ni和Fe共同提供了活性位点。

2还原反应

碳材料参与催化的还原反应从反应物方面可分为2类,一类是有关硝基化合物的还原反应,一类是有关烃类或羰基的加氢反应。

2.1硝基化合物的还原反应

硝基化合物还原生成相应芳香胺的反应在工业生产和学术研究中均占有重要的地位[13]。胺类化合物是一类非常重要的有机中间体,广泛应用于药物、染料、塑料等的合成过程中。

还原硝基化合物所使用的还原剂种类很多,其中在水溶液中利用硼氢化物还原硝基化合物过程可用紫外-可见光谱直接监测[14]。因此,该反应通常用于催化剂活性的测定和动力学研究。LIUetal[15]利用相应的方法一步制备了三维氮掺杂石墨烯泡沫(3D-NGF),以硼氢化物的水溶液为还原剂,以3D-NGF为催化剂,在室温条件下对4-硝基苯酚进行还原(如图8所示),反应在18min内完全转化,3D-NGF的比速率常数和表观速率常数分别为4.94×10-4mol/(L·S·g)和0.2391min-1。3D-NGF催化剂易于分离以便重复使用,并且显示出优异的稳定性,循环使用7次后催化活性仅降低4%。PANetal[16]制备了S-N共掺杂的中空碳纳米球/石墨烯气凝胶(SNC-GA-1000),并将此材料应用于图8中催化反应过程,在7min内将4-硝基苯酚完全转化为4-氨基苯酚。催化剂循环使用5次,催化剂活性没有明显降低。实验结果还表明,多杂原子掺杂的碳基材料的催化剂活性高于单杂原子掺杂的催化剂活性。NGUYENetal[17]制备了B-N共修饰的三维多孔碳材料,将其用于4-硝基苯酚的还原反应(图8),反应的转化率可以达到94%,实验结果还表明,B-N共修饰的碳材料催化剂性能更加优异。

在硝基化合物还原反应中,除了以上的碳材料催化体系以外,还发展了一些碳材料负载金属的催化剂体系。

SUNetal[18]报道了一种稳定的Pd/石墨烯纳米复合催化剂(Pd/GO)用于4-硝基苯酚的还原反应(图8),测试结果表明此催化剂具有优异的催化效果,并且比较了Pd/GO催化剂和工业Pd/C催化剂的催化活性,结果表明,Pd/GO催化剂表现出比商用Pd/C催化剂更高的活性和稳定性。另外,还将此催化剂体系用于硝基甲苯的还原反应,表明该催化体系具有较好的普适性。

FANetal[19]报道了在H2存在下,利用一锅法制备的Ru/rGO(rGO为还原石墨烯)为催化剂,催化卤代硝基苯的还原反应(如图9所示)。结果表明,Ru纳米颗粒能够均匀地嵌入在rGO薄膜表面,平均尺寸约为2.4nm。对反应具有良好的催化性能,其转化率高达100%,选择性大于99.6%。此外,Ru/rGO催化剂重复使用至少10次,催化活性没有明显降低。

SONGetal[20]设计制备了N-掺杂多孔碳材料负载Co纳米颗粒催化剂(CoOx@NC),并且研究了此催化剂的硝基苯还原反应,结果表明,在硝基苯还原反应中,产物为苯胺,产率高达99%。

SHIetal[21]研究了不同碳材料负载纳米Pt颗粒催化剂在硝基苯还原反应中的催化活性及稳定性,结果表明含氮碳材料负载Pt催化剂不仅具有优异的催化活性,而且更加稳定。

2.2烃类及羰基的还原反应

加氢反应是工业上获取高附加值化学品的重要过程,所涉及到的反应物主要包括烯烃、炔烃、羰基化合物、苯环的选择性氢化等[22-25]。

YANetal[26]制备了单原子Pd分散于石墨烯上的催化剂(Pd1/石墨烯),在固定床反应器中,通过1,3-丁二烯选择加氢反应(如图10所示)测试催化剂活性。实验结果表明Pd以单原子形态存在于石墨烯上,且反应的转化率达到95%,对丁烯的选择性几乎为100%。良好的催化效果主要归因于催化剂对1,3-丁二烯吸附方式的改变及Pd原子的空间效应增强。

TANetal[27]制备了一种将Ru负载在还原石墨烯(rGO)上的催化剂,利用Ru/rGO催化乙酰丙酸加氢生成γ-戊内酯的反应(如图11所示)。Ru/rGO催化剂可以在低至-10℃下使此反应顺利进行,并且表现出优异的催化活性。

相关知识推荐:适合催化研究发表论文的核心期刊

WANGetal[28]利用金属有机框架材料制备了含氮多孔碳材料负载单原子Ru的催化剂(RuSAs/N-C),将催化剂应用于喹啉加氢反应,结果表明,与未掺杂N的Ru/C催化剂相比,此催化体系可以高选择性地生成产物1,2,3,4-四氢喹啉(1a),几乎不生成其他的加氢产物(1b,1c)(如图12所示)。

TANGetal[29]研究了含氮碳材料负载金属Ru催化剂(Ru/NHPC)中金属Ru的价态及在甲苯、喹啉加氢反应中的催化活性,结果表明,催化剂Ru/NHPC中Ru0含量(64.1%)高于催化剂Ru/HPC(51.8%)和Ru/AC(46.6%,HPC和AC为不含氮的碳材料)。催化剂Ru/NHPC展示了更高TOF(9160h-1),分别是催化剂Ru/HPC(4678h-1)和Ru/AC(1041h-1)的2倍和9倍。

XUetal[30]制备了含氮碳材料负载金属Pd催化剂(Pd@CN0.132),利用其催化香草醛的加氢脱氧反应(如图13所示),反应溶剂为水,目标产物为2-甲氧基-4-甲基苯酚,反应的转化率为100%,选择性也高达100%,而传统的Pd/C催化剂转化率为98%,选择性为74%。可见利用N原子修饰碳材料可以提高反应的催化活性。

LONGetal[31]设计制备了含氮碳材料负载金属Co的催化剂(Co@NC),利用其催化苯甲腈还原生成苄胺的反应,还原剂为异丙醇,在无外加碱的条件下转化率为99%,选择性也高达99%,而纯碳材料负载Co催化剂(Co@C)催化反应的转化率小于5%,并且无目标产物生成。

由以上对还原反应的总结可以看出,大多数催化体系都利用了金属修饰碳材料,除此之外,还利用了杂原子来修饰碳材料,尤其N原子使用最多,这是由于N元素的加入会从以下4个方面改变催化剂的性质[32]:(1)表面润湿性。碳材料引入N元素后,可以可控地调节催化剂表面的亲疏水性,使催化剂可以更好地分散于反应溶剂。这是由于N原子引入碳材料后,使其表面具有了一定的亲水性,能够使催化剂更好地分散在反应体系中。(2)催化剂表面的酸碱性。由于N原子具有孤对电子,显示出一定的碱性,碳材料引入N元素后,可以可控地调节催化剂表面的酸碱性,从而改变催化剂与反应底物及产物的相互作用,提高反应的选择性。(3)增强负载金属的分散性与稳定性。由于N元素的引入,使得载体碳材料与金属之间的相互作用增强,避免高温活化时金属的团聚增大效应,从而提高了负载金属的分散性和稳定性。(4)金属与掺杂N原子之间的电子相互作用影响金属在碳载体表面的存在价态,从而影响催化剂的活性。

3偶联反应

偶联反应是有机合成中构建C-C键和C-N键的主要方法之一。构建C-C键的偶联反应类型(根据反应底物的不同)主要包括傅-克烷基化反应[33]、Michael加成[34]、Aldol缩合[35]、Suzu-ki反应、Heck反应和Suzuki-Miyaura偶联反应等。碳基材料的催化剂对于这些反应具有良好的催化效果,催化的活性位点既与碳材料表面的酸碱性有关,也与负载金属的结构相关。

HUetal[33]利用石墨烯为催化剂,在空气气氛下,催化了芳烃与醇的傅-克烷基化反应(如图14所示)。该反应的芳烃转化率高,相应产物的区域选择性好。这是由于石墨烯层中大量的极性氧基团和空穴,2种偶联配偶体都可能被活化。GAOetal[36]还提出了氧化石墨烯作为非金属催化剂用于碘苯和苯的直接烷基化反应,其目标产物的产率和氧化石墨烯的O含量之间存在线性关系。

YANGetal[37]利用二乙烯三胺对石墨烯进行改性,获得催化剂(GO-DETA),通过(E)-查尔酮和丙二腈加成反应(如图15所示)测试其催化活性,结果表明,(E)-查尔酮在2h内完全转化为相应的产物。

以碳材料为载体负载Pd纳米颗粒的催化剂已成功用于催化偶联反应当中。LIetal[38]通过在十二烷基硫酸钠(SDS)的存在下还原乙酸钯(Pd(OAc)2),成功地合成了PdNP-石墨烯杂化物,将此材料应用于Suzuki反应(如图16所示)。结果表明,所制备的催化剂可以在水和氧气条件下有效地催化Suzuki反应,反应在5min内完成。——论文作者:王雪,王悦宁,郭峰耀,张丽娜

转载请注明来自:http://www.lunwencheng.com/lunwen/lig/20827.html